עיבוד CNC PEEK

כשמדובר בעיבוד CNC הצצה, יתרונות שונים משחקים תפקיד חיוני כמו יכולת עיבוד יוצאת דופן וביצועים מיטביים של החלק המיוצר. PEEK מזוהה כפולימר תרמופלסטי בשימוש נרחב. היישומים נפוצים כל כך בייצור של רכיבים חד-פעמיים או חד-פעמיים למכוניות פנים ורכיבי מטוסים בעלי עמידות גבוהה. לדוגמה, שתלים רפואיים ובידוד כבל חשמלי הם תוצאות אידיאליות מעיבוד CNC PEEK.

בנוסף, PEEK צברה מוניטין בזכות איכויות מכניות מצוינות ויכולת עמידה בחומרים קורוזיביים, מה שהופך אותו לחומר פופולרי מאוד בקרב יצרנים ברחבי העולם. מכיוון שהוא נמצא בשימוש תכוף בהזרקה ובהדפסת תלת מימד, נקודת ההיתוך הגבוהה שלו מרמזת על הישימות הפוטנציאלית שלו בתהליכים מחסורים כמו עיבוד שבבי הצצה cnc. בנוסף, לעיבוד שבבי של PEEK יש גם את מערך הגבולות שלו במונחים של חישול ובעיות מושפעות חום.

מהו חומר PEEK?

במיוחד, PEEK מספק עמידות כימית ומים בדומה ל-PPS, בדוק את דף הזרקת PPS כדי לדעת יותר, אם כי עם נקודת התכה של 343 מעלות צלזיוס. זה הופך אותו לעמיד לטמפרטורות גבוהות והמכשיר יכול להמשיך לתפקד עד 250 מעלות צלזיוס. הוא יכול גם להיחשף למים חמים או לאדים ללא פגיעה ניכרת בתכונות הפיזיקליות שלו.

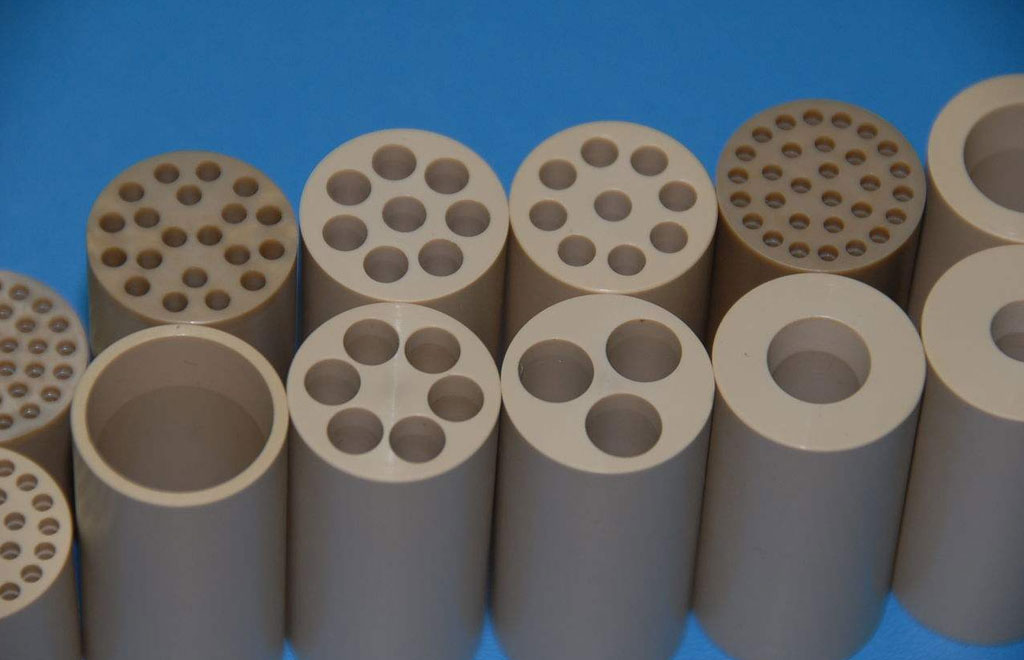

החומר יכול להיות יצוק לצורה גרגירית, נימה לתהליך הדפסה תלת מימדית, או צורת מוט/מוט לעיבוד CNC. בהתאם ליישום, ה-PEEK מסווג בדרגה תעשייתית או בדרגה רפואית.

PEEK, או קיצור של פוליאתר אתר קטון, הוא חלק מחומרי PEEK בעלי ביצועים גבוהים והוא תרמופלסטי הנדסי בשימוש נרחב. פולימר חצי גבישי זה נמצא בשימוש נרחב בתעשיות בשל חוזק מעולה, עמידות בפני שחיקה ואיכות ארוכת טווח גם תחת טמפרטורות גבוהות.

ציון רפואי לעומת הצצה תעשייתית: הבדלים מרכזיים

שאלה של PEEK ברמה תעשייתית או רפואית מתעוררת כאשר שוקלים עיבוד הצצה והחלטה זו צריכה להתבסס על הדרישות הספציפיות של היישום שלך.

PEEK, חומר תעשייתי, עמיד בפני להבה ושחיקה, בעל חוזק פגיעה גבוה ומקדם חיכוך נמוך. התכונות המכניות שלו אינן משתנות אפילו בטמפרטורות גבוהות. כיתה זו מיושמת בין היתר בתעשיות התעופה והחלל, הרכב, הכימיקלים, האלקטרוניקה, הנפט, המזון והמשקאות. ניתן לקחת תואר זה עבור יישומים תעשייתיים קיצוניים.

עם זאת, לאחרון יש יתרונות נוספים, למשל, הוא תואם ביולוגי לפי תקני ISO 10993, הוא עמיד כימית ותואם לעיקור. הצצה זו אינה נראית לעין גם תחת סריקות רנטגן, MRI או CT בהיותה רדיוקונטית. לדוגמה, PEEK Optima ו-Zeniva PEEK. PEEK מתאים לשתלים הנמצאים במגע עם דם או רקמות לאורך זמן ומחקים את נוקשות העצם. ההרכב השני עדיף לפיתוח שתלים כגון מפרקים מפרקים והתקני עמוד השדרה.

עיבוד שבבי PEEK מציע מספר יתרונות, אותם ניתן לסווג לשני תחומים עיקריים: עליונות החומר הבסיסי של PEEK ועליונות התהליך הייחודי של שימוש במכונות CNC לחיתוך PEEK.

שירותי עיבוד PEEK

לחומר פלסטי PEEK יש יציבות מימדית מעולה, שהיא חשובה מאוד בתעשיות התעופה והרפואה והרכב. לשינויים בתנאי הסביבה כגון טמפרטורה ולחות יש השפעה מועטה על גודל חלקי PEEK, שיכולים לעמוד בדרישות הדיוק הממדיות הגבוהות יותר במהלך השימוש במוצר.

פלסטיק PEEK יקר יותר מפולימרים אחרים, ושירותי עיבוד PEEK יכולים לספק את הפתרונות הטובים ביותר ברמה רפואית או תעשייתית במספר ממדים.BE-CU מתמחה בעיבוד CNC בהתאמה אישית לפלסטיק תעשייתי. BE-CU Industrial Plastics הוא מוסמך AS 9100D, ועוסק בתקנים הבאים: MIL-P-46183 Type 2 Class 1 & 3 (דרגות אחרות זמינות לפי בקשה).

טכניקות תואמות לעיבוד שבבי PEEK

לחומר PEEK יש את היתרון שהוא לא רק מתאים לעיבוד שבבי CNC אלא גם לייצור תוסף (הדפסת תלת מימד) וליפוס הזרקה. שיטת הבחירה תלויה באיכות המוצר הסופי, מגבלות זמן ושיקולים תקציביים.

הדפסת 3D PEEK יכולה להתבצע עם חוטי FFF כמו גם אבקות SLS. הנגישות של PEEK לעיבוד שבבי CNC וליפוס הזרקה גבוהה יותר מאשר בהשוואה לייצור תוסף כיום. הדפסת תלת מימד מגיעה לאור הזרקורים, במיוחד במגזר הרפואי, מכיוון שהיא יכולה ליצור גיאומטריות מורכבות וחלולות חלקית בקלות יחסית.

שרף הזרקת PEEK הוא נוהג נפוץ בתעשיות רפואיות, תעופה וחלל ואחרות. למרות שיש לו נקודת התכה גבוהה מאוד, היא עשויה להוות בעיה עבור מכונות הזרקה מסוימות אשר עשויות לדרוש ממנו להיות חומר מיוחד במקרים מסוימים. PEKK ו-Ultem הם פלסטיקים אחרים בטמפרטורה גבוהה שניתן לקחת בחשבון.

היתרונות של עיבוד שבבי PEEK

היתרונות החומריים של PEEK בעיבוד שבבי כוללים:

- יש לציין כי החומר כרוך בעמידות כימית יוצאת דופן

- בדרך כלל, ספיגת הלחות כמעט זניחה.

- בדרך כלל, יש לו עמידות טובה בפני שחיקה בהשוואה לדרגות תרמופלסטיות אחרות.

- היכולת לסבול חשיפה ארוכה למים חמים או לאדים.

- עמידות בפני פירוק ביולוגי

מהן המגבלות של עיבוד CNC PEEK?

עיבוד PEEK, למרות שהוא פופולרי כתחליף מתכת, מגיע עם מגבלות מסוימות: עיבוד PEEK דורש עיבוד המתייחס ללחצים הפנימיים ומונע סדקים הקשורים לחום.

- חישול נדרש בהכרח

- תכונות פיזור החום אינן טובות.

- קידוח עמוק עלול לגרום לסדקים מכיוון שהוא רגיש לסדקים.

- טיפול מיוחד ללחץ וסדקים הקשורים לחום:

- סדקים ונגרמים על ידי חום ומתחים פנימיים ב-PEEK ניתנים להפחתה הטובה ביותר על ידי נקיטת אמצעי עיבוד מדויקים. בחירת כלים, אופטימיזציה של נתיבי כלים וקירור הם הגורמים העיקריים שיש להתמודד איתם כדי להתגבר על אתגרים אלו.

דרישה עבור חישול:

תהליך החישול לאחר העיבוד נעשה בדרך כלל כדי לבטל את הלחצים השיוריים בחלקי PEEK. שלב זה מוודא שהיציבות הממדית והאפשרות של עיוות ברכיבי PEEK מעובדים מופחתים.

פיזור חום מוגבל:

ל-PEEK יכולת פיזור חום לא מספקת במהלך החיתוך. השימוש בטכניקות קירור מתקדמות כדי להבטיח בקרת טמפרטורה הוא חיוני למניעת התחממות יתר, בלאי כלי עבודה ופגמים במשטח.

סכנת סדקים בקידוח עמוק:

תהליך הקידוח העמוק יכול להוביל להיווצרות סדקים ברכיבי PEEK. כדי להפחית את הסיכון הזה, הניטור חייב להיות מדויק, גיאומטריית הכלים נכונה, והסרת השבבים חייבת להיות יעילה.

מכשולים אלו מטופלים כדי להבטיח ייצור וייצור PEEK מוצלחים, אשר נעשה מבלי לפגוע באיכות ובשלמות המוצרים הסופיים. לייצור וייצור PEEK, בעוד שחלופה אמינה למתכות כמו פלדה ואלומיניום, יש מגבלות בולטות: ייצור וייצור PEEK, בעוד שלחלופה מהימנה למתכות כמו פלדה ואלומיניום, יש מגבלות בולטות:

טיפים לעיבוד יעיל של PEEK

הנה כמה טיפים לעיבוד פלסטיק PEEK ביעילות: הנה כמה טיפים לעיבוד עיבוד של פלסטיק ביעילות:

חישול PEEK הוא תהליך מפתח של עיבוד PEEK מדויק. בדרך כלל בצורת מוט ועם קטרים שונים, PEEK עובר תהליך חישול לפני העיבוד כדי להפחית את סדקי פני השטח ולחצים פנימיים כתוצאה מחום. חישול, בנוסף להורדת הלחצים, גם משפר את הגבישיות ומספק מידה של שליטה על השינויים הממדיים. עבור זמני עיבוד ארוכים יותר, ייתכן שיהיה צורך בחישול לסירוגין כדי לשמור על סובלנות הדוקה ושטיחות, בהתאמה.

חוץ מזה, חומרי PEEK בדרגה תעשייתית ורוב חומרי PEEK בדרגה רפואית מעובדים באופן דומה למעט ה-PEEK מחוזק בסיבי פחמן. הבחירה בכלי חיתוך סיליקון קרביד לעיבוד של PEEK טבעי והעדפת כלי יהלום ל-PEEK עם חיזוק סיבי פחמן מתאימה. התאימות הביולוגית של ה-PEEK למטרות רפואיות חייבת להישמר במהלך העיבוד. עיבוד יבש מועדף אך PEEK לא מוליכה חום כמו מתכת ולכן ייתכן שיידרש נוזל קירור במצבים מסוימים. קירור אוויר עוזר לשמור על תאימות ביולוגית בשליטה, וזה חשוב עבור PEEK ברמה רפואית. ניתן לעשות שימוש חוזר בשאריות של PEEK בעיבוד שבבי למטרות רפואיות במוצרים תעשייתיים. יש לקחת בחשבון גורמים שונים נוספים עבור עיבוד הצצה יעיל.

- כלי חיתוך: PEEK הוא בדרך כלל בין סוגי הפלסטיק שניתן לייצר על ידי כלים או מכונות סיליקון קרביד. לחומרי PEEK עם חוזק גבוה יותר או סובלנות הדוקה יותר, משתמשים בכלי יהלום. הימנע משימוש בכלים המשמשים בדרך כלל על מתכות מכיוון שהדבר עלול להוביל לזיהום.

- קירור: PEEK, יתר על כן, אינו מפזר חום טוב, ולכן יש להשתמש בנוזלים כנוזל קירור במהלך העיבוד כדי למנוע עיוות או שבירה. עם זאת, השימוש באוויר בלחץ לקירור חשוב למטרות רפואיות, כדי לשמור על תאימות ביולוגית.

- קידוח: קידוח חורים עמוק דורש טיפול רב מכיוון של-PEEK יש התארכות נמוכה יותר ונוטה לסדקים בהשוואה לפלסטיק אחר.

יישומים תעשייתיים של חלקי עיבוד שבבי PEEK

ללא ספק, יש ליישם את חלקי ה-PEEK Maching באופן מכוון כדי לנצל את היתרונות התפעוליים שלו. להלן כמה רכיבים ותעשיות מפתח בהן חלקי עיבוד CNC של PEEK מתאימים במיוחד:

נפט וגז:

שסתומי עיבוד שבבי PEEK הם אופציה מצוינת עבור כלים למטה ביישומי נפט וגז. הם מותאמים לתנאים קיצוניים כגון טמפרטורות גבוהות וכימיקלים קורוזיביים, אשר הופכים אותם לטובים יותר מבחינת עמידות כימית וסבילות לחום. השסתומים יפעלו היטב בכך שהם יבטיחו שזרימת הנוזלים תהיה מווסתת ומכאן שהפעולות יהיו בטוחות. בנוסף, החוסן שלהם מאפשר להם להאריך את חיי הפעולה, להפחית תחזוקה והחלפות.

רְפוּאִי:

חלק עיבוד CNC של PEEK משמש בניתוחים אורטופדיים ועמוד השדרה כמרכיב מכריע. הוא נמצא בשימוש נרחב עבור שתלים, במיוחד בפעולות איחוי עמוד השדרה לטיפול במחלת דיסק ניוונית. כלובי PEEK שבדרך כלל מלאים בהשתלות עצם נקיים מתגובות שליליות מכיוון שהם תואמים ביולוגית. בנוסף, תכונת PEEK radiolucent מאפשרת הדמיה ברורה לאחר ניתוח ותמיכה מכנית הדומה לעצם הטבעית.

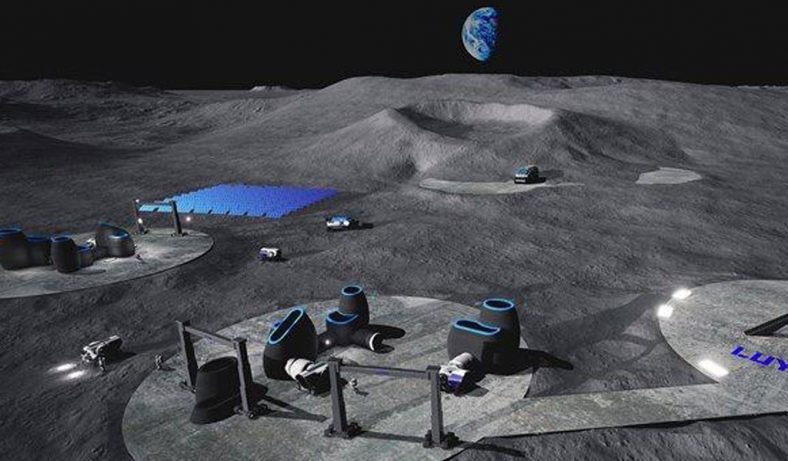

תעופה וחלל:

רכיבים של מטוסים, במיוחד באזורי מנוע ותא נוסעים, עשויים מתהליך הזרקת PEEK או PEEK. זה מיועד לכיסוי ובידוד כבלים שהוא קל משקל ולכן משמש ליעילות דלק. היכולת של PEEK לעמוד בטמפרטורות גבוהות היא גורם נוסף שהופך אותו למתאים לתעשיית התעופה והחלל, שבה בטיחות ועמידות בתנאים קיצוניים הם קריטיים. חומרים מרוכבים של PEEK יכולים להחליף מתכת בחלקים מסוימים, וכתוצאה מכך, המשקל יורד בעוד החוזק נשאר זהה.

מכשירי חשמל

ל-PEEK יש תכונות בידוד חשמלי יוצאות דופן, ולכן היא הבחירה הטובה ביותר עבור יישומים רבים באלקטרוניקה. PEEK הוא חומר שמחברים, מבודדים ומבודדי כבלים כולם נהנים ממנו. כמו נושאי רקיק PEEK שהם הכרחיים בייצור מוליכים למחצה בשל יכולתם לעמוד בכימיקלים קיצוניים ובטמפרטורות גבוהות במהלך ייצור השבבים.

רכב

בתעשיית הרכב יש חיפוש מתמשך אחר חומרים המורידים את משקל הרכב ומגדילים את צריכת הדלק. גלגלי שיניים, מנקי דחף וטבעות איטום הם חלק מהרכיבים המשתמשים בחלקי עיבוד של PEEK. בזכות יכולתו למזער חיכוך ובלאי, יחד עם יציבות תרמית, הוא מהווה את הבחירה המושלמת עבור חלקי המנועים וההילוכים, הנמצאים במתח גבוה.