בתחום הייצור המודרני, חיתוך ועיצוב חומרים מדויקים ממלאים תפקיד מרכזי ביצירת רכיבים ומוצרים מורכבים. Wire EDM (עיבוד פריקה חשמלית) וחיתוך לייזר הן שתי טכניקות בולטות שחוללו מהפכה בתעשייה, כל אחת מתהדרת ביתרונות ויישומים ייחודיים. מכיוון שהיצרנים שואפים למצוינות ביעילות ובאיכות, הבנת ההבחנות בין שיטות החיתוך הללו הופכת לחשיבות עליונה. במאמר זה, אנו מתעמקים בששת ההיבטים המכריעים המייחדים את Wire EDM וחיתוך לייזר, ולשפוך אור על החוזקות והתרחישים המתאימים ביותר שלהם.

עקרון הפעולה ב- Wire EDM VS L aser C utting

Wire EDM: Wire EDM הוא תהליך עיבוד ללא מגע המשתמש בחוט דק טעון חשמלי (בדרך כלל עשוי מפליז או נחושת) כדי לחתוך חומרים מוליכים חשמלית. החוט מונחה לאורך נתיב מוגדר מראש, ונוצרות פריקות חשמליות (ניצוצות) בין החוט לחומר העבודה כדי לשחוק את החומר וליצור את הצורה הרצויה.

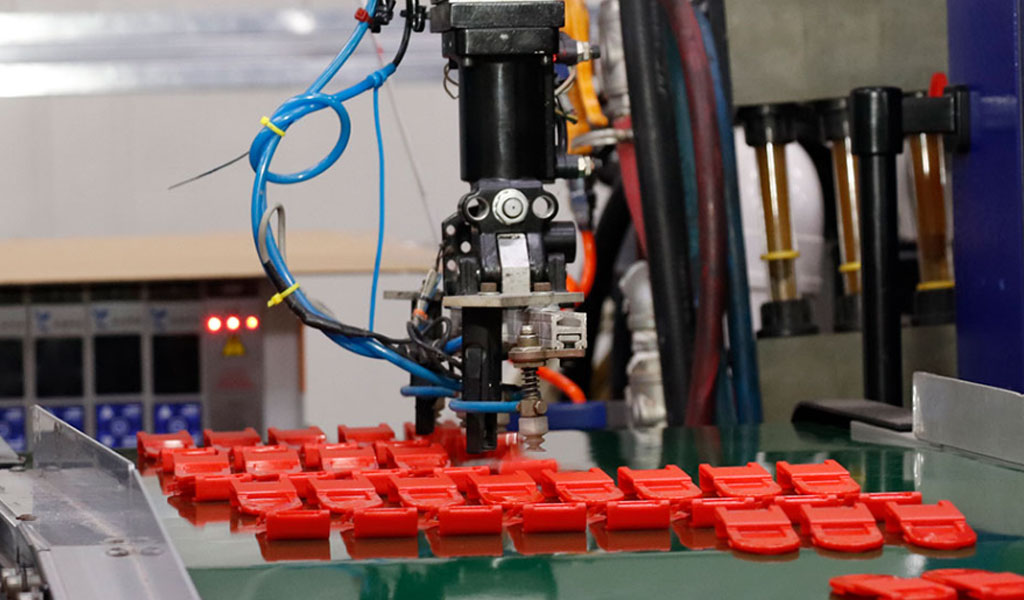

חיתוך בלייזר: חיתוך בלייזר, לעומת זאת, משתמש בקרן לייזר בעלת עוצמה גבוהה כדי להמיס, לשרוף או לאדות את החומר הנחתך. קרן הלייזר הממוקדת מספקת אנרגיית חום עזה, גורמת להסרת חומר מקומית וליצירת החתך הרצוי.

תאימות חומרים ב- Wire EDM VS L aser C utting

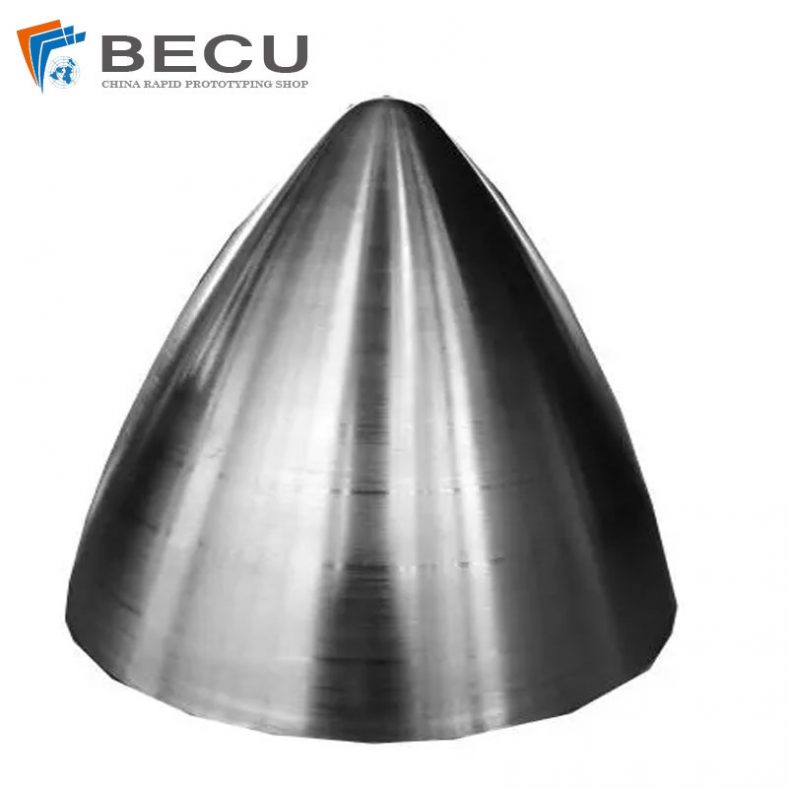

Wire EDM: Wire EDM מתאים בעיקר לחיתוך חומרים מוליכים חשמלית, כגון מתכות (למשל, פלדה, אלומיניום, טיטניום) וכמה קרמיקה מוליכה.

חיתוך בלייזר: חיתוך בלייזר הוא תכליתי יותר וניתן להשתמש בו כדי לחתוך מגוון רחב של חומרים, כולל מתכות, פלסטיק, עץ, בדים, נייר וחומרים לא מוליכים.

חיתוך P recision ודיוק ב- Wire EDM VS L aser C utting

Wire EDM: Wire EDM ידוע בדיוק ובדיוק הגבוהים שלו. זה יכול לייצר חתכים מורכבים ועדינים עם עיוות חומר מינימלי.

חיתוך בלייזר: חיתוך בלייזר מציע גם דיוק ודיוק גבוהים. עם זאת, איכות החיתוך יכולה להיות מושפעת מגורמים כמו עובי החומר, תכונות רפלקטיביות וסוג הלייזר המשמש.

מהירות חיתוך ב- Wire EDM VS L aser חיתוך

Wire EDM: Wire EDM פועל בדרך כלל במהירויות חיתוך איטיות יותר בהשוואה לחיתוך לייזר, במיוחד עבור חומרים עבים יותר.

חיתוך בלייזר: חיתוך בלייזר הוא בדרך כלל מהיר יותר, במיוחד עבור חומרים דקים יותר, מה שהופך אותו לבחירה מועדפת עבור ריצות ייצור בקנה מידה גדול.

רוחב Kerf ב Wire EDM VS L aser C utting

חוט EDM: רוחב החתך (רוחב החתך) ב-EDM חוט קטן יחסית, מה שעלול להוביל לבזבוז חומר מופחת.

חיתוך בלייזר: רוחב המפרקים בחיתוך בלייזר הוא בדרך כלל רחב יותר מאשר בחוט EDM, וכתוצאה מכך בזבוז חומר מעט גבוה יותר.

איכות קצה ב- Wire EDM VS L aser C utting

Wire EDM: Wire EDM מייצר קצוות חלקים וללא קוצים, מה שהופך אותו מתאים ליישומים שבהם גימור משטח איכותי הוא חיוני.

חיתוך בלייזר: חיתוך בלייזר יכול לייצר קצוות חלקים, אך לעיתים הוא עשוי ליצור אזור מושפע חום (HAZ) שעלול להשפיע על תכונות החומר.

סיכום

בעולם הייצור המדויק, Wire EDM וחיתוך לייזר עומדים גבוה כשיטות איתן, כל אחת מצטיינת בהיבטים מובהקים של חיתוך חומרים. גישת הדיוק הגבוהה ללא מגע של Wire EDM מתגלה כבעלת ערך רב עבור חומרים מוליכים חשמלית, ומספקת קצוות ללא רבב ופרטים עדינים. מצד שני, הרבגוניות של חיתוך הלייזר, מהירות החיתוך המהירה ותאימות החומרים הרחבה יותר הופכים אותו לבחירה מומלצת עבור מגוון רחב של יישומים, אפילו בחומרים לא מוליכים. אם אתם מחפשים יצרן אמין של שירותי חוט EDM, אנא אל תהסס ליצור קשר עם BE-CU.

ככל שהטכנולוגיה ממשיכה להתקדם, טכניקות החיתוך הללו צפויות לעבור שיפורים נוספים, מה שיהפוך אותן לכלים חזקים עוד יותר בידי יצרנים מיומנים. הבנת הניואנסים והחוזקות הספציפיות של Wire EDM וחיתוך לייזר מעצימה מהנדסים ומעצבים לקבל החלטות מושכלות, בחירת השיטה האופטימלית לכל פרויקט ייחודי ובסופו של דבר דוחפת את הגבולות של מה שאפשר בתחום הייצור המדויק. בין אם זו יצירת מופת עדינה או הפעלת ייצור בנפח גבוה, Wire EDM וחיתוך לייזר ימשיכו לעצב את עתיד הייצור בדיוק ויעילות שאין שני להם.