מתכת היא כיום אחד החומרים הפופולריים ביותר המשמשים בתהליכי ייצור תוספים. באופן לא מפתיע, הביצועים המעולים שלו הופכים אותו לאידיאלי עבור היישומים התובעניים ביותר הדורשים ביצועים ועמידות. במאמר זה נתמקד בשתי המתכות העיקריות המשמשות בהדפסת תלת מימד: טיטניום ואלומיניום. אלה משמשים בעיקר בתהליכים כגון היתוך לייזר אבקת מיטת (L-PBF) או בתצהיר אנרגיה מרוכזת (DED). הם זמינים בעיקר בצורת אבקה, במיוחד במסגרות תעשייתיות. נשווה את הדמיון והשוני שלהם כדי להבין טוב יותר את התכונות והיישומים שלהם ולהבין את היתרונות שהם מציעים בתהליך הייצור.

ייצור ומאפיינים של טיטניום ואלומיניום

טיטניום הוא חומר שאינו קיים כיסוד בטבע ויש להפיקו ממינרלים כמו רוטיל (TiO2) או אילמניט (FeTiO3). מיצוי טיטניום טהור הוא תהליך מורכב הכולל שלבים מרובים. השיטה הנפוצה ביותר לייצור טיטניום טהור היא שיטת קרול, שפותחה על ידי הכימאי האמריקאי וויליאם ג'יי קרול ב-1940. השיטה כוללת הפחתת טיטניום דו חמצני (TiO2) עם גז כלור (Cl2) לייצור טיטניום טטרכלוריד (TiCl4), אשר לאחר מכן מופחת עם מגנזיום (Mg). בעוד שתהליך קרול יעיל בייצור טיטניום טהור, זהו תהליך יקר הדורש כמויות גדולות של אנרגיה. בנוסף, התגובתיות הגבוהה של טיטניום מקשה על השגת מתכת טהורה, ולכן דגימות בטוהר של 99.9% נחשבות טיטניום טהור מסחרית. זו הסיבה שהוא משולב לעתים קרובות עם אלמנטים אחרים ליצירת סגסוגות.

לטיטניום תכונות רבות שהופכות אותו למגוון ושימושי בתעשיות רבות. כפי שצוין קודם, הוא משמש בדרך כלל בצורת סגסוגת, אך בשל התאימות הביולוגית הגבוהה שלו, נעשה שימוש בטיטניום מופק טהור ביישומים מסוימים, כגון תעשיית הרפואה. המאפיינים העיקריים שלו הם חוזק מכני גבוה, צפיפות נמוכה, עמידות מצוינת בפני קורוזיה וקשיחות גבוהה.

סגסוגות הטיטניום העיקריות המשמשות בהדפסת תלת מימד הן:

טיטניום 6Al-4V, דרגה 5: זה החשוב והנפוץ ביותר. הוא משמש בייצור תוסף בשל החוזק והעמידות הגבוהים שלו. עשויה מטיטניום, אלומיניום ונדיום, הסגסוגת יכולה לעמוד בטמפרטורות גבוהות ובסביבות קורוזיביות.

טיטניום 6Al-4V, דרגה 23: תואם ביולוגי, נפוץ בשתלים רפואיים ותותבות.

טיטניום בטא 21S: חזק יותר מסגסוגות טיטניום מסורתיות ועמיד יותר בפני חמצון ועיוותים. הוא מתאים באופן אידיאלי עבור שתלים אורטופדיים ויישומי מנועי תעופה וחלל. בטא טיטניום פופולרי ביישור שיניים.

Cp-Ti (טיטניום טהור), דרגות 1 ו-2: בשל התאימות הביולוגית של טיטניום לגוף האדם, יש לו מגוון רחב של יישומים בתעשייה הרפואית.

TA15: זוהי סגסוגת המורכבת כמעט כולה מטיטניום, עם אלומיניום וזירקוניום שנוספו לה. חלקים העשויים מסגסוגת זו חזקים מאוד ועמידים לטמפרטורות גבוהות, מה שהופך אותם לאידיאליים לייצור רכיבים קשוחים במטוסים ובמנועים. הם גם מאוד קלים יחסית לחוזקם.

אֲלוּמִינְיוּם

אלומיניום היא מתכת עם איזון מושלם בין משקל לחוזק. בנוסף להיותו עמיד בפני קורוזיה, ניתן גם לרתך אותו. הוא נדיר מאוד בצורתו הטהורה, ולכן נשתמש בו בצורת סגסוגת, יחד עם מתכות המשפרות את התכונות הפיזיקליות והמכניות שלו, כמו סיליקון ומגנזיום. בדומה לטיטניום, שני תהליכים תעשייתיים רצופים מאפשרים להשיג את החומר במצבו הטהור. בתהליך הראשון, הנקרא תהליך באייר, מתקבלת אלומינה מבוקסיט. העפר נשטף, נמעך, מומס בסודה קאוסטית ומסנן לקבלת אלומיניום הידרוקסיד טהור. לאחר מכן הוא מחומם לקבלת אבקת אלומינה. בתהליך השני, הנקרא תהליך Hall-Héroult, תחמוצת אלומיניום מופחתת אלקטרוליטית לקבלת אלומיניום טהור. רוב הרכזים בנויים ליד מכרות כדי להפחית את עלויות הובלת עפרות.

כפי שהוזכר לעיל, סגסוגות אלומיניום נפוצות יותר מסגסוגות אלומיניום טהורות ומשמשות ביישומים תעשייתיים רבים. בנוסף, יש להם יחס חוזק/משקל טוב מאוד ועמידות טובה מאוד בפני עייפות וקורוזיה. הם גם ניתנים למחזור, מוליכים תרמית וחשמלית ובעלי רעילות נמוכה.

הסגסוגות העיקריות המשמשות בהדפסת תלת מימד אלומיניום הן:

AISi10Mg: זוהי הסגסוגת הנפוצה ביותר שנוצרת מסיליקון ומגנזיום. הוא יכול ליצור חלקים חזקים ומורכבים ומשמש ליצירת מגוון של חפצים כגון תאים, חלקי מנוע וכלי ייצור.

Al2139: סגסוגת האלומיניום החזקה ביותר, אידיאלית לתעשיות כמו רכב בשל משקלה הקל, חוזקה ועמידותה בפני כימיקלים. זה כבר נמצא בשימוש על ידי ארגונים כמו חיל האוויר האמריקאי, מרצדס בנץ ואיירבוס. היופי של חומר זה הוא שהוא תוכנן במיוחד לייצור תוסף ועולה על הרבה סגסוגות אחרות בשוק.

סדרת Al 7000: זוהי סדרת סגסוגת אבקה מפורסמת עם חוזק מתיחה גבוה וחוזק טמפרטורה נמוכה.

Al 6061 ו-Al 7075: לאחרונה, יצרני תלת מימד השיגו תוצאות טובות מאוד באמצעות שתי הסגסוגות הללו. חוזק המתיחה והקשיות של 6061 נמוכים מ-7075. מצד שני, ל-7075 יש עמידות טובה יותר להשפעה ולעיוות מאשר אלומיניום 6061.

A201.1: הוא חלק מסגסוגת נחושת-אלומיניום מסדרת 200, הידועה כעמידה מאוד. עם זאת, קשה להטיל אותם. סגסוגות אלו מומלצות ליישומים בהם יחס חוזק למשקל הוא קריטי, כגון בתחום התחבורה והחלל.

אם נשווה את שתי המתכות הללו, מה ההבדלים?

מבחינת יחס חוזק-משקל, טיטניום הוא אידיאלי כאשר נדרשים חוזק וחוסן גבוהים, וזו הסיבה שהוא משמש ברכיבים רפואיים ואפילו רכיבי לוויין. מצד שני, בעוד שאלומיניום אינו עמיד כמו טיטניום, הוא קל וזול יותר. מבחינת תכונות תרמיות, אלומיניום מתאים היטב ליישומים הדורשים מוליכות תרמית גבוהה. טיטניום, לעומת זאת, מתאים היטב ליישומים בסביבות טמפרטורות גבוהות, כמו רכיבי מנוע תעופה וחלל, בשל נקודת ההיתוך הגבוהה שלו. גם לאלומיניום וגם לטיטניום יש עמידות מצוינת בפני קורוזיה. עם זאת, לטיטניום יש תאימות ביולוגית טובה יותר מאלומיניום, וזו הסיבה שהוא נמצא בשימוש נרחב בתחום הרפואי.

נעשה שימוש בצורת חומר וטכנולוגיית תלת מימד

צוּרָה

ברוב המקרים, טיטניום ואלומיניום מגיעים בצורת אבקה, אם כי הם יכולים להגיע גם בצורת חוט, כמו חוטי טיטניום או אלומיניום שמציעה Virtual Foundry או אפילו Nanoe.

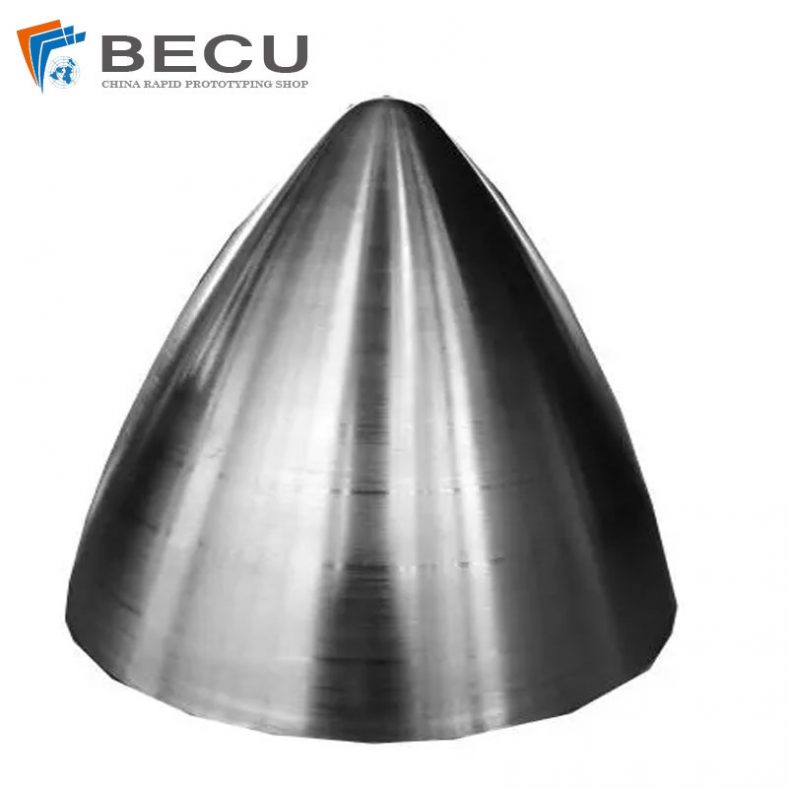

כדי להשתמש בחלקי מתכת מודפסים בתלת מימד, תחילה עליך להשיג אבקת סגסוגת, אשר מתבצעת בשתי טכניקות עיקריות: אטומיזציה של פלזמה או אטומיזציה של גז. אטומיזציה של פלזמה (גז מיונן) היא תהליך המשתמש בטמפרטורות גבוהות, במקורות אנרגיה וחום, במדיה אינרטית (כגון ארגון) ובמהירויות גבוהות כדי לאטום מתכות. תהליך זה מייצר אבקה איכותית ועמידה בפני שחיקה. פיצול גז, לעומת זאת, משתמש באוויר, ארגון או הליום כגז כדי לפרק את זרם החומר המותך. זהו תהליך יעיל מאוד שנמצא בשימוש נרחב לייצור אבקות מתכת כדוריות עדינות. הטכנולוגיה המשמשת ליצירת אבקת המתכת חשובה מכיוון שהיא משפיעה באופן משמעותי על הביצועים הסופיים של החלק.

נעשה שימוש בטכנולוגיית תלת מימד

כדי להשתמש בטיטניום בהדפסת תלת מימד, ניתן להשתמש במספר תהליכים, כגון היתוך לייזר אבקה (L-PBF), DED או הדבקת אבקה. לתהליכים הקשורים לאלומיניום, בנוסף לתהליכים שכבר הוזכרו, קיים תהליך נוסף כמו ספריי קר הידוע גם בשם ספריי קר.

בתהליך ייצור תוסף L-PBF משתמשים בקרן לייזר לחימום מתכת אבקת שכבה אחר שכבה עד לנקודת ההיתוך ולבניית האובייקט. טיטניום נמס בטמפרטורות גבוהות מאוד (1,600 מעלות צלזיוס), ולכן יש לנתח את ההשפעות התרמיות והמכניות של החומר לפני הדפסת תלת מימד. לאלומיניום יש טמפרטורת התכה נמוכה בהרבה (כ-630 מעלות צלזיוס), אך לאלומיניום יש רפלקטיביות ומוליכות תרמית גבוהים. היבט מעניין נוסף של ייצור תוסף של אלומיניום הוא שהוא יוצר את שכבת התחמוצת הטבעית שמתכות אחרות יווצרו מאוחר יותר בקצוות שלהן, כלומר הנוכחות של שכבה דקה זו על אלומיניום מאטה את התהליך.

לגבי DED, זהו תהליך דומה מאוד לקודם, אך כאן החומר נמס תוך שהוא מופקד דרך הזרבובית, וניתן לייצר אותו בצורה של אבקה או חוט. בדרך כלל, טכנולוגיה זו מאפשרת מהירויות ייצור גבוהות יותר ועלויות נמוכות יותר ליחידת נפח.

במקרה של הזרקת קלסר, החומר הוא בצורת אבקה לא מומסת, אך על מנת שהחלקיקים ידבקו זה לזה, ריסוס הקלסר באמצעות "ראש הדפסה" על מקומות ספציפיים בשכבה. נדרש שלב סינטר לאחר ההדפסה. חלקים היוצאים ממדפסת התלת מימד הם מאוד שבירים ונקבוביים ודורשים טיפול בחום כדי להשיג תכונות מכניות סופיות.

בתהליך ההתזה הקרה אנו מוצאים חומרים מתכתיים גם בצורת אבקה, אך מכיוון שאין צורך להמיס או להתיך במקרה זה, ספריי קר מסייע למנוע עיוותים כתוצאה מחום ואינו מצריך אווירת הגנה.

עיבוד לאחר

לקבלת התוצאות הטובות ביותר, יש צורך בשלב אחד או יותר שלאחר העיבוד. אין הבדלים ספציפיים בעיבוד שלאחר טיטניום ואלומיניום, ולכן השלבים הבאים חלים על שני החומרים. מאחר וטיטניום ואלומיניום משמשים לעתים קרובות ביישומים הכפופים ללחץ מכני, התזת חול מיקרו והזריקה הם שימושיים מאוד. בשיטה הראשונה, כדורי מתכת או קרמיקה קטנים מוקרנים על פני החלק כדי לייצר עיוות מבוקר של שכבת פני החלק. זה משפר את ההדבקה של הציפויים הבאים ומפחית את הסבירות לסדקים, שברים וכו'. צילום כדורי מסיר רק את שכבת החומר, משפר את האסתטיקה של החלק, מסיר לכלוך וקורוזיה ומכין את המשטח לציפויים הבאים.

אפשרות נוספת היא לשלב הדפסת מתכת עם שיטות ייצור מסורתיות. עיבוד CNC הוא תהליך שלאחר עיבוד המתאים למטרה זו שכן הוא מבטיח סובלנות הדוקה וגימור פני השטח הנדרש. במיוחד בעת שימוש בטכנולוגיית DED, פני השטח של חלקים מודפסים בתלת-ממד הם מחוספסים מאוד מכיוון שהמתכת נמסה ישירות במהלך תהליך האקסטרוזיה. זו הסיבה שתמיד נדרש עיבוד CNC כדי להשיג משטחים חלקים ומסותתים.

חישול תמיסה היא אפשרות לטיפול בחום הכוללת חימום החלק המודפס לטמפרטורות גבוהות וקירור מהיר שלו כדי לשנות את המבנה המיקרו, ובכך להגביר את המשיכות של החומר, או את יכולתו להתעוות בעומס לפני שבירה. באופן כללי, תהליך זה יכול להשיג תכונות מכניות טובות יותר והוא משמש בעיקר עבור חלקי אלומיניום.

סינטרה נחוצה גם כאשר נעשה שימוש באלומיניום ובטיטניום במה שנקרא תהליכי הדפסה תלת מימדית עקיפה, כגון FDM או הדבקת אבקה. לאחר שלב ההדפסה, על החלק לעבור תהליך של דה-binding להפרדת פולימר הקושר מהמתכת. לאחר מכן, החלקים מחוממים בכבשן סינטר לטמפרטורה ממש מתחת לטמפרטורת ההיתוך, מה שמגבש את החפץ הסופי. זה מביא לחלקים עם נקבוביות נמוכה מאוד מכיוון שהחללים שבהם הדבק יושב אטומים במהלך העיבוד, מה שגורם לדחיסה.

אזורי יישום

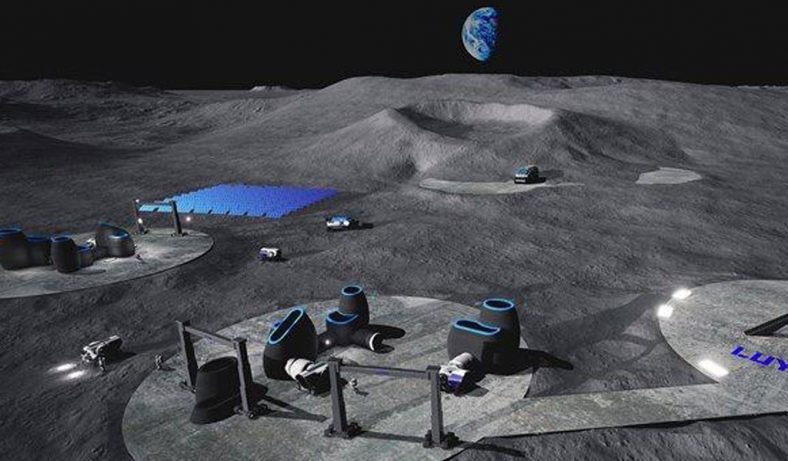

תעשיית התעופה והחלל מוצאת יתרונות עצומים בשימוש בטיטניום לייצור תוסף. זהו חומר אידיאלי לייצור רכיבי תעופה וחלל, כגון מנועי סילון וטורבינות גז, מכיוון שהוא יכול להפחית משמעותית את משקלם של מבנים הנתונים ללחצים גבוהים. דוגמה אחת לשימוש בטיטניום בייצור תוסף היא השותפות של בואינג עם Norsk Titanium ליצירת רכיבים מבניים גדולים עבור מטוס הדרימליינר 787. הטכנולוגיה המשמשת בתהליך היא DED, שנאמר שהיא מהירה פי 50-100 ממערכות אבקה ומשתמשת ב-25-50% פחות טיטניום מאשר פרזול, מה שעשוי לחסוך עד 3 מיליון דולר לכל מטוס.

אם טיטניום משמש כיום בחקר החלל באמצעות הדפסת תלת מימד, השימוש באלומיניום בתעשייה גדל באופן אקספוננציאלי. לדוגמה, בואינג מייצרת חלקים מודפסים בתלת מימד באמצעות סגסוגות אלומיניום מצופות בננו-חלקיקים בשלב הקירור. זה מאפשר לרתך סגסוגות אלומיניום חזקות במיוחד מבלי להיסדק בעת חימום. החלקים המיוצרים קלים יותר, מה שמאפשר למטוס להשתמש בדלק ביעילות ולטוס למרחקים ארוכים יותר על אותה כמות דלק.