בנוף הדינמי של הייצור המודרני, עסקים מחפשים כל הזמן טכניקות מתקדמות כדי להשיג יתרון תחרותי. עיבוד פריקה חשמלי, או EDM, מתגלה כחידוש מרכזי. תהליך מדהים זה, נבדל מעיבוד שבבי מסורתי, התפתח מאז שורשיו המוקדמים. מהגילויים הראשוניים ועד ליישומים המתוחכמים הנוכחיים שלו, EDM מחזיק במפתח לפתיחת רמות חדשות של דיוק ויעילות. ככל שתעשיות דורשות רכיבים איכותיים ומורכבים יותר, הבנת EDM הופכת לא רק לאופציה אלא הכרח לעסקים שחושבים קדימה.

מהו עיבוד שבבי פריקה חשמלית?

מהי פריקה חשמלית? עיבוד שבבי פריקה חשמלי, המקוצר לעתים קרובות כ-EDM, הוא חלופה יוצאת דופן לשיטות עיבוד שבבי מסורתיות. מהו עיבוד EDM? בניגוד לעיבוד שבבי קונבנציונלי המסתמך על כוחות מכניים להסרת חומר, EDM מפעיל כוחות תרמיים. זה ידוע גם כעיבוד ניצוצות עקב השימוש בניצוצות חשמליים חמים כדי לסלק חומר מחומר העבודה. מהי מכונת EDM ? באופן ספציפי, לניצוצות החשמליים העזים הללו יש את הכוח לפרק ולהסיר את החומר, וממלאים תפקיד מכריע בתהליך העיבוד. EDM יעיל רק על חומרים מוליכים חשמלית כגון פליז, אלומיניום ופלדה. לחומרים אלו יש את המוליכות החשמלית הדרושה כדי לאפשר לפריקות החשמליות להתרחש ולהקל על תהליך העיבוד.

תכונות השחיקה של חשמל היו תגלית חשובה שעשה ג'וזף פריסטלי עוד בשנת 1770. עם זאת, לקח זמן משמעותי עד שהומצא עיבוד שבבי פריקת אלקטרונים. בשנת 1943, שני מדענים סובייטים, B. Lazarenko ו-N. Lazarenko, תרמו תרומה פורצת דרך באמצעות שימוש בחשמל לעיבוד חומרים מוליכים, ובכך הולידו פריקת EDM כפי שאנו מכירים אותה כיום.

כיצד פועלת מכונת EDM?

מהו חיתוך EDM וכיצד עובד EDM? תהליך חיתוך EDM פועל על ידי שימוש באלקטרודה רכה, בדרך כלל גרפיט. אלקטרודה זו משמשת ליצירת ניצוץ בינה לבין אזור המטרה על חומר העבודה. כיצד פועלת מכונת EDM? כאשר הניצוץ מתרחש, חלק מהחלק המעובד מתאדה. הטמפרטורה של ניצוצות אלו היא גבוהה ביותר, ונעה בין 14,500 ל-21,500 מעלות פרנהייט. החום העז הזה הוא מה שמאפשר לחומר להתאדות ולהסרה. חלקיקי המתכת המומסים והמאודים נישאים מהאזור המעובד על ידי נוזל דיאלקטרי, כגון שמן. נוזל זה ממלא תפקיד חיוני בהבטחת תהליך עיבוד נקי ויעיל על ידי הסרת הפסולת ומניעת כל הפרעה לפעולה השוטפת.

עיקרון משותף זה מיושם על כל שלושת הסוגים העיקריים של EDM: EDM שוקע במות, EDM תיל ו-EDM לקידוח חורים. במת EDM, האלקטרודה נוצרת בקפידה בצורה המדויקת של החתך הרצוי. לאחר מכן, האלקטרודה שנוצרה מראש משמשת ליצירת גיאומטריה ספציפית זו על חומר העבודה. אותם עקרונות בסיסיים חלים גם על חוט EDM. עם זאת, ב-EDM תיל, אלקטרודת החוט מתפקדת באופן דומה לחותך גבינת תיל. הוא חותך את החומר על ידי תנועה מתמדת ויצירת פריקות חשמליות. ב-EDM לקידוח חורים, אלקטרודה פועמת משמשת ליצירת חורים קטנים ועמוקים ללא כל כתמים. שיטת קידוח מדויקת זו שימושית במיוחד ביישומים בהם נדרשים חורים נקיים ומדויקים.

ניתן לעבד את רוב החומרים המוליכים באמצעות תהליך עיבוד פריקה חשמלית. עם זאת, ישנם כמה יוצאי דופן. סגסוגות ניקל בדרגה גבוהה , הנמצאות בשימוש תדיר בתעשייה האווירית, הן בין החומרים שיכולים להיות מאתגרים לעיבוד באמצעות EDM. סגסוגות אלו מציבות לרוב קשיים בשל תכונותיהן הייחודיות. עם זאת, במקרים מסוימים, חומרי אלקטרודה מיוחדים ומהירויות עיבוד שנבחרו בקפידה יכולים לפעמים לאפשר עיבוד של סגסוגות ניקל באמצעות תהליך עיבוד של פריקה אלקטרו. זה דורש רמה גבוהה של מומחיות ודיוק בתהליך העיבוד כדי להבטיח תוצאות מוצלחות.

רכיבי מפתח של מכונות EDM

ישנם מספר מרכיבים מרכזיים של מכונות EDM, כל אחד ממלא תפקיד ספציפי והכרחי בהבטחת ייצור חלקים שאינם רק מדויקים אלא גם מדויקים ביותר. רכיבים אלה פועלים בהרמוניה כדי ליצור סביבת עיבוד המסוגלת להשיג את המפרטים התובעניים ביותר.

- ספק כוח

ניתן להתייחס לאספקת הכוח ככוח החיים המניע את מערכת ה-EDM כולה. זה המקור שמספק את הניצוץ העז שהוא חיוני לשחיקת חומר העבודה. רכיב זה אינו רק ספק כוח פשוט; יש לו את המשימה המורכבת לעזור לווסת עדין את המתח, הזרם והתדירות של החשמל המסופק למערכת. תהליך ההסדרה אינו שרירותי אלא מבוסס על המאפיינים והדרישות הייחודיות של התפקיד הספציפי שעל הפרק. בהקשר של EDM, אספקת חשמל אופטימלית היא לא רק העדפה אלא הכרח מוחלט, שכן הוא הכוח המניע שמנהל את כל תהליך העיבוד מתחילתו ועד סופו. לכל תנודות או חוסר יעילות באספקת החשמל יכולה להיות השפעה ישירה ומשמעותית על האיכות והדיוק של החלקים המעובדים הסופיים.

- אֶלֶקטרוֹדָה

האלקטרודות המשולבות במערכת זו בעלות מוליכות יוצאת דופן באמת. העיצוב והמיקום שלהם הם היבטים מכריעים. כאשר הם ממוקמים בקפידה ליד חומר העבודה, הם מתוכננים בצורה כזו שהם יכולים למעשה ליזום ניצוץ. במערכת EDM קיים מגוון רחב של חומרים מהם ניתן לייצר אלקטרודות. גרפיט הוא בחירה נפוצה בשל התכונות החשמליות והתרמיות המעולות שלו. נחושת משמשת לעתים קרובות גם בגלל המוליכות הגבוהה שלה. טונגסטן מציע עמידות ויציבות בטמפרטורות גבוהות. פליז מספק איזון טוב בין עלות וביצועים. נעשה שימוש בסגסוגות מתכת שונות בהתאם לדרישות הספציפיות. הבחירה הספציפית של חומר האלקטרודה אינה החלטה אקראית אלא תלויה בדרך כלל באופי יישום ה-EDM, בין אם מדובר בתהליכים של חוט-EDM, למות EDM או תהליכי EDM של צינורות. יש לציין, במהלך פעולת ה-EDM בפועל, האלקטרודה שומרת על רווח מבוקר בקפידה מחומר העבודה. פער זה חיוני מכיוון שהוא מבטיח שאין מגע ישיר בין האלקטרודה לחומר העבודה, מונע נזקים ומבטיח יצירה חלקה ויעילה של ניצוצות.

- מערכת דיאלקטרית

המערכת הדיאלקטרית משמשת כרכיב נוזל חיוני בתוך מערך EDM. זה בדרך כלל מורכב משמן סיכה לא מוליך או מים מופחתים. לנוזל זה יש מספר פונקציות קריטיות. ראשית, הוא פועל כחומר קירור, ומפזר את החום שנוצר במהלך תהליך העיבוד. ללא קירור מתאים, הטמפרטורות הגבוהות שנוצרות מהפריקות החשמליות עלולות לגרום לנזק לרכיבים ולהשפיע על איכות החלקים המעובדים. שנית, היא אחראית על הוצאת החומרים הנשחקים מאזורי העיבוד. אם חלקיקים אלה לא יוסרו ביעילות, הם עלולים לנדוד לעבר האלקטרודה. הגירה זו עלולה להוביל לחיבור החלקיקים עם האלקטרודה, מה שלא רק יפגע בכלי אלא גם ישבש את תהליך העיבוד. לכן, ישנה חשיבות עליונה להבטיח זרימה קבועה ויעילה של הנוזל הדיאלקטרי. בנוסף, מערכת זו ממלאת תפקיד מכריע במניעת ניצוצות לא בזמן ולא רצויים במהלך תהליך העיבוד, מה שמבטיח סביבת עיבוד יציבה ומבוקרת.

- מערכת בקרת סרוו

התפקיד העיקרי של מערכת בקרת הסרוו במערך עיבוד שבבי פריקת EDM הוא לנהל ולכוונן את הפער בין האלקטרודה לחומר העבודה. התאמת הפערים הזו היא לא רק משימה מכנית פשוטה אלא היא חיונית לשיפור היעילות של יצירת ניצוצות. על ידי שליטה מדויקת בפער, מערכת בקרת הסרוו יכולה לייעל את התנאים להיווצרות הפריקות החשמליות. מעבר להתאמות מרחביות בלבד, מערכת זו היא מרכזית בוויסות ייצור הניצוצות בפועל במהלך כל תהליך הייצור של EDM. הוא מנטר ומתאים באופן רציף את הפרמטרים כדי להבטיח שהניצוץ מתרחש בעוצמה ובתדירות הנכונים, וכתוצאה מכך תהליך עיבוד יעיל ומדויק יותר.

- לוּחַ בַּקָרָה

רכיב זה הוא ללא ספק אחד החלקים החשובים ביותר של מערכת EDM. הוא משמש כמרכז הפיקוד המרכזי המנהל את תנועת החלקים בדיוק רב. הוא מכתיב את הכיוון, המהירות ורצף התנועות כדי להבטיח שתהליך העיבוד יתבצע בדיוק כמתוכנן. בנוסף, יש לו את האחריות המכרעת לשלוט בעיתוי הפריקה החשמלית. תזמון מדויק של הפריקות יכול להבטיח שהניצוצות יתרחשו ברגעים המתאימים ביותר, ולמקסם את היעילות והאיכות של העיבוד. ללוח הבקרה גם תפקיד חיוני לוודא שחיתוך EDM מדויק ומדויק יותר. היא מאפשרת למפעיל להזין ולהתאים פרמטרים שונים בהתבסס על הדרישות הספציפיות של העבודה, מה שמבטיח שהמוצר הסופי עומד בסטנדרטים הגבוהים ביותר של איכות ודיוק.

סוגי עיבוד שבבי פריקה חשמלית

מהי מכונת EDM? חשוב להבין את משמעות מכונת ה-EDM וכי עיבוד פריקה חשמלי הוא קטגוריה כוללת בתחום תהליכי העיבוד. בתוך קטגוריה זו, ישנם שלושה תת-סוגים נפרדים: Wire EDM, Plunge EDM ו-Fast Hole EDM. למרות שתהליכים אלה חולקים אלמנטים בסיסיים רבים – כמו ההכרח המוחלט בנוזל דיאלקטרי כדי להבטיח פעולה חלקה, הדרישה לחומר עבודה בעל מוליכות חשמלית טובה והתלות באספקת חשמל אמינה – הגורם המבדיל העיקרי שלהם טמון בסוג הספציפי. של כלי אלקטרודה המשמש בכל מקרה. וריאציה זו בכלי אלקטרודה מובילה ליכולות ויישומים ייחודיים עבור כל תת-סוג.

- חוט EDM

Wire EDM (WEDM), אשר מכונה לעתים EDM חתוך תיל, מייצג צורה מאוד ספציפית של תהליך עיבוד פריקה חשמלית. בתהליך זה, סליל של חוט דק, העשוי בדרך כלל מחומרים כמו פליז או נחושת, מוזן בקפידה דרך חומר העבודה. פעולה זו מאפשרת יצירת חתכים וחריצים מדויקים ברמת דיוק גבוהה. לעתים קרובות משווים את החוט הטעון חשמלי למסור פס או חותך גבינה מכיוון שיש לו את היכולת המדהימה לחתוך מתכת בצורה חלקה. כשהחוט עובר דרך חומר העבודה, הוא מסיר ביעילות חלקיקים זעירים, וכתוצאה מכך לחתוך נקי ומדויק. לחוט המתכת המשמש ב-Wire EDM יש קוטר שיכול לנוע בכל מקום בין 0.05 מ"מ עדינים מאוד ל-0.35 מ"מ מעט עבים יותר. בשל אופי התהליך, יש להחליף את החוט בתדירות גבוהה במהלך פעולת העיבוד. החלפה זו מתאפשרת באמצעות שימוש במנגנון השחלה אוטומטי, המבטיח את המשך התהליך ללא הפרעה משמעותית. מכונות Wire EDM באמת זוהרות כשמדובר בחלקים הדורשים סובלנות הדוקה להפליא או שיש להם תכונות קטנות ומורכבות. הם יכולים להשיג רמות דיוק שקשה להשיג בשיטות עיבוד אחרות.

- צלל EDM

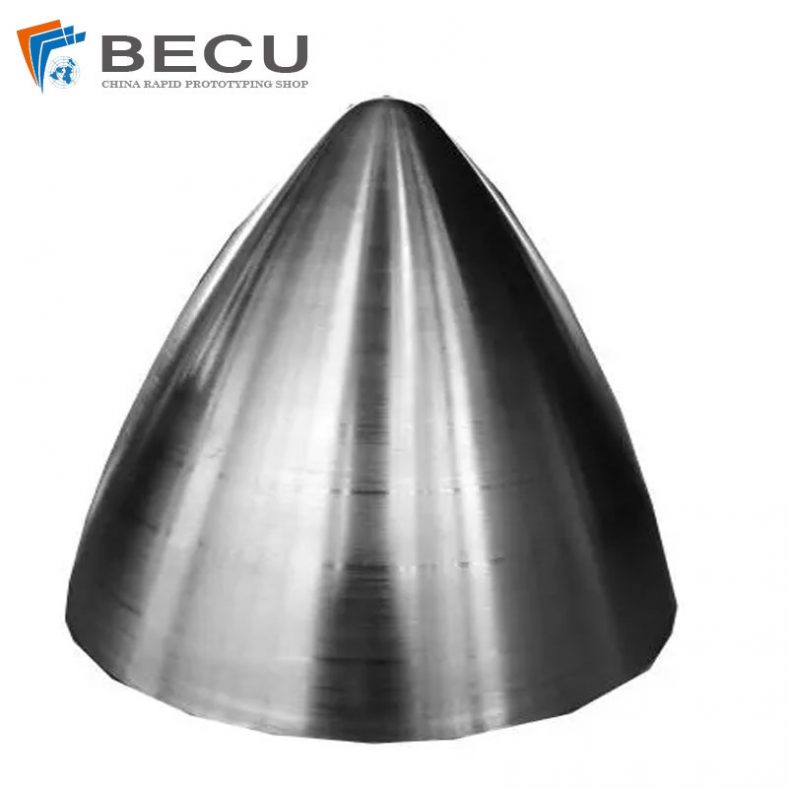

Punge EDM, הידוע גם בכמה שמות אחרים כגון Sinker EDM, EDM מסוג חלל, EDM לשקוע במות, או Ram EDM, היא שיטת עיבוד שעושה שימוש באלקטרודות כלים ספציפיות העשויות מחומרים כמו גרפיט, נחושת או טונגסטן. אלקטרודות אלו משמשות ליצירת חללים מורכבים ותלת מימדיים בתוך חומר עבודה. בגישת הצלילה EDM, האלקטרודה מעוצבת בקפידה כדי לקבל את הצורה השלילית של החלל הרצוי הסופי. משמעות הדבר היא שכאשר האלקטרודה נעה אנכית לכיוון חומר העבודה, היא שוחקת בהדרגה את החלקיקים מחומר העבודה, ומתגבשת לאט לאט עד להשגת הצורה הרצויה הסופית. שיטה זו מתאימה במיוחד לייצור חורים או צורות מורכבות שיהיה קשה מאוד או אפילו בלתי אפשרי ליצור באמצעות טכניקות עיבוד מסורתיות. היכולת ליצור גיאומטריות מורכבות אלה הופכת את הצלילה EDM לכלי בעל ערך בתהליכי ייצור רבים.

- Fast Hole EDM

Fast Hole EDM משתמש באלקטרודת נחושת או פליז מסתובבת. המטרה העיקרית שלו היא ליצור חורים בחומר העבודה. בהשוואה לקידוח קונבנציונלי, יש לו יתרונות כמו יצירת חורים מדוייקים, קטנים ועמוקים ללא צורך בפירוק. זה נהדר לייצור חורים עמוקים של עד פי 250 מקוטר הכלי. קוטרי האלקטרודה נעים בין 0.25 מ"מ ל-4.7 מ"מ. במהלך התהליך, נוזל דיאלקטרי דרך האלקטרודה הצינורית שוטף החוצה חלקיקים נשחקים, ושומר על השטח נקי. היישומים שלו מגוונים, החל מחורי קירור של טורבינות תעופה וחלל ועד חורים קטנים בחלקים רפואיים.

- מיקרו – EDM

Micro-EDM היא צורה מיוחדת של עיבוד פריקה חשמלית EDM הממקדת את מאמציה בייצור של רכיבים מיניאטוריים. לרכיבים אלו תכונות הנמדדות בטווח המיקרומטר. טכנולוגיה זו חיונית בתעשיות שיש להן ביקוש גבוה לחלקים מדוייקים במיוחד בקנה מידה קטן. זה כולל תעשיות כמו מיקרואלקטרוניקה, שבהן הרכיבים הקטנים ביותר הם חיוניים לפונקציונליות של מכשירים; מכשירים רפואיים, שבהם מזעור הוא הכרחי לעתים קרובות עבור הליכים זעיר פולשניים; וחלל, שבהם רכיבים קלים ומדויקים זוכים להערכה רבה.

עיבוד שבבי פריקת סינקר: שיטת ה-EDM האידיאלית עבור חלקים עם חללים מורכבים

בכל הנוגע לייצור חלקים עם חללים מורכבים או מורכבים, עיבוד עיבוד של פריקת שקעים בולטת כשיטת ה-EDM היעילה ביותר. הסיבה היא שהוא מתאים יותר לתהליכים שונים כמו קידוח, שחרור מגררות, גימור, תכנון תלת מימד ועוד. מהו ייצור EDM ו-Sinker EDM? Sinker EDM נהדר במיוחד לייצור חלקים שלא ניתן לייצר באמצעות טכניקות עיבוד מסורתיות מכיוון שהחיתוך שלו בחומר אינו מושפע מקשיות החומר. בשל יכולות החיתוך שלו, Sinker EDM הופך לבחירה המועדפת כאשר עובדים על חלקים בעלי תכונות פנימיות מורכבות כמו חללים וכיסים.

חומרים לתהליך EDM

EDM יכול לעבד כמעט כל חומר מוליך. לא-מוליכים כמו חומרים מרוכבים, זכוכית, קרמיקה, פלסטיק ועץ לא ניתן להשתמש מכיוון שחומר העבודה חייב להוליך חשמל עבור מעגל הניצוץ.

1. אלומיניום – התגברות על מכשולים מסורתיים

אלומיניום קיים בשפע אך קשה לעיבוד מסורתי עקב דפורמציה מחום חיכוך. EDM, בהיותו ללא מגע, שומר על שלמותו המבנית. ב-EDM תיל, זה נהדר עבור פרטים עדינים וגיאומטריות מורכבות. בשקיעת המתה, הוא פועל כחומר עבודה וגם כאלקטרודה. בקידוח EDM, תכונות החום והחשמל שלו מבטיחות ייצור חורים יעיל ומדויק.

2. פליז – רב תכליתי ואמין

פליז , סגסוגת נחושת-אבץ, נמצא בשימוש נרחב ב-EDM בשל ההולכה החשמלית המצוינת, עמידות הבלאי וקלות העיבוד שלה. ב-EDM תיל, הוא חותך גיאומטריות מורכבות. בשקיעת תבנית, יכולת העיבוד הגבוהה שלו מאפשרת עבודה מפורטת. בקידוח EDM, המוליכות והתכונות התרמיות שלו הופכות את התהליך לנקי ויעיל.

3. פלדה – קשיחות פוגשת דיוק

הקשיות של פלדה מאתגרת עיבוד שבבי קונבנציונלי אך לא EDM. המאפיינים המכניים והזמינות שלו הופכים אותו לאידיאלי עבור EDM. Wire EDM משיג סובלנות הדוקה. בשקיעה, הקשיות שלו יוצרת תבניות ותבניות עמידות. זה יכול להיות גם אלקטרודה כאשר יש צורך בתכונות תרמיות ספציפיות.

4. נחושת – למרות אתגרי עיבוד שבבי

נחושת מוליכה חשמל היטב אך קשה לעיבוד בשל קשיות נמוכה. ב-EDM תיל, מבטיח יצירת ניצוצות יעילה. בשקיעת מתכת, הוא משמש עבור מתכות ותבניות. בקידוח EDM, הוא מפזר חום עבור חורים נקיים ומדויקים.

5. ניקל – התנגדות כובשת

ניקל קשה לעיבוד קונבנציונלי בגלל טמפרטורה גבוהה ועמידות בפני קורוזיה. EDM חותך דרכו בקלות. ב-EDM תיל, הוא חותך חומרים קשים ועמידים בחום. בשקיעה, הוא יוצר חלקים מפורטים.

6. טונגסטן – עונה על דרישות גבוהות

נקודת ההיתוך והקשיחות הגבוהה של טונגסטן מקשים על עיבוד שבבי מסורתי. אבל EDM יכול לעבד אותו ללא לחץ חום. ב-die – שוקע EDM, הוא יוצר תבניות ועמידות בפני שחיקה.

יתרונות וחסרונות של עיבוד שבבי פריקה חשמלית

מהי פריקה חשמלית? מה מייצג EDM בעיבוד שבבי? בדיוק כמו תהליכי ייצור אחרים, לשימוש במכונות פריקה חשמליות יש מערכת יתרונות וחסרונות משלה. נסכם שוב את היתרונות וגם נזכיר את האתגרים.

יתרונות:

- תאימות חומרים: עיבוד שבבי פריקה אלקטרו עובד היטב עם מגוון גדול של חומרים. אפילו המתכות הקשות ביותר מתאימות כל עוד הן מוליכות חשמל.

- יתרון ללא מגע: התכונה ללא מגע של מכונות פריקה חשמלית מאפשרת יצירת חלקים קטנים בעלי תכונות עדינות או קירות דקים. אין דאגה לגבי נזק או שבירה במהלך התהליך.

- דיוק עקבי: בעת ייצור חלקים מרובים, עיבוד אלקטרודות יכול לשמור על רמת דיוק אחידה.

- סובלנות הדוקה: זה יכול להשיג סובלנות הדוקה במיוחד בטווח של +/- 0.005 מ"מ. זה הופך אותו למושלם עבור עיצובים מורכבים ופרטים עדינים.

- גימור איכותי: EDM נותן גימור משטח נהדר ללא סימני כלים או כתמים. זה מפחית את הצורך בעבודה לאחר עיבוד.

- חומרים מוקשים מראש: EDM יכול לעבד חומרים מוקשים מראש. זה מבטל את העיוות שעלול להתרחש כתוצאה מטיפול בחום.

חסרונות:

- עלות אלקטרודה: תהליך ה-EDM יכול להיות יקר. הסיבה לכך היא שיש להחליף אלקטרודות באופן קבוע עקב בלאי הכלים.

- אנרגיה אינטנסיבית: EDM הוא תהליך ייצור הדורש הרבה אנרגיה. מכיוון שהוא תלוי בזרם חשמלי קבוע, צריכת החשמל גבוהה. זה לא רק מגדיל עלויות אלא גם משפיע יותר על הסביבה.

- קצב הסרה איטי: ייצור EDM מסיר בהדרגה חלקיקים קטנים מחומר העבודה. שיטה לא מסורתית זו איטית יותר מעיבוד שבבי מסורתי. במילים אחרות, שיעורי הסרת החומרים שלו (MRR) נמוכים יותר בהשוואה לשיטות כמו כרסום או חריטה.

תעשיות ספציפיות ודוגמאות של EDM בייצור

EDM הוא תהליך עיבוד רב-תכליתי שמוצא שימוש במגוון רחב של תעשיות. תעשיות אלו מסתמכות על EDM בעיקר בגלל יכולתו ליצור חלקים בדיוק רב. להלן חלק מהענפים:

- תעשייה רפואית

בתחום הרפואי, EDM היא טכנולוגיה חיונית. הצורך בדיוק ובדיוק גבוהים חשוב ביותר בעת ייצור מכשור רפואי. אפילו השגיאה הקטנה ביותר יכולה להוביל לבעיות חמורות. עם EDM, ניתן ליצור רכיבים מורכבים כמו שתלי שבלול, קוצבי לב ונוירוסטימולטורים. גם בייצור שיניים, EDM שימושי מאוד. זה מסייע ביצירת חלקים מדויקים כגון תומכים, כתרים וגשרים החיוניים לרווחת המטופלים.

- תעשייה אווירית

מגזר התעופה והחלל מעריך מאוד את EDM. הוא יכול לייצר חלקים בעלי צורות מורכבות החיוניות לבניית מטוסים. שמירה על דיוק ממדי היא המפתח לאיזון ולביצועים של מטוסים, ו-EDM יכול לספק רמת דיוק זו באופן עקבי. הוא משמש לייצור רכיבי תעופה וחלל רבים כגון שבשבת סטטור, דיסקים טורבינה ודיסקים מדחסים. יתרה מכך, הוא חיוני לייצור רכיבי גלגלי נחיתה, חלקי מערכת דלק, מתלים, להבי אוויר ותבניות מתכתיות, כולם הכרחיים לתפעול בטוח ויעיל של כלי תעופה וחלל.

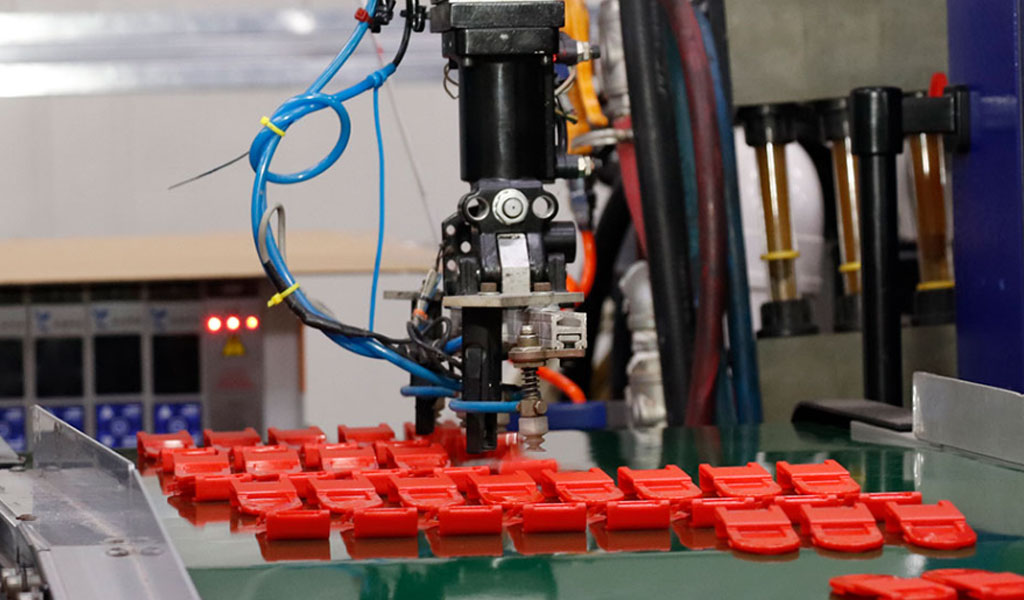

- תעשיית הייצור

תעשיית הייצור שמה פרמיה גבוהה על דיוק החלקים. לכן EDM הוא התהליך המועדף. זה עוזר ביצירת תבניות למות פלסטיק, ותבניות אקסטרוזיה ושימושי לשקיעת מת. זה גם מאפשר ייצור של גלגלי שיניים, חוטים וחלקי מכונות מורכבים אחרים.

- תעשיית האלקטרוניקה

כדי שחלקים אלקטרוניים יפעלו כמו שצריך, הם צריכים להתאים זה לזה, במיוחד עבור החלקים שמוליכי חשמל. זה הופך את תעשיית האלקטרוניקה למשתמש גדול ב-EDM מכיוון שהיא עובדת רק עם מתכות מוליכות. EDM מסייע בייצור מחברים, חיישנים ומתגים המשמשים בתעשייה זו. זה גם יוצר רכיבים כמו אלקטרודות, מתכות ומסכות.

EDM לעומת תהליך עיבוד שבבי מסורתי

הן עיבוד פריקה חשמלית (EDM) והן שיטות עיבוד שבבי מסורתיות משמשות בייצור חלקים, אך יש להן הבדלים משמעותיים בגישות התפעוליות שלהן. ההבדל העיקרי טמון באופן שבו הם מבצעים את תהליך העיבוד. EDM מסתמך על ניצוצות חשמליים להסרת חומר, בעוד שבעיבוד שבבי מסורתי נעשה שימוש בכלי חיתוך שצריך לבוא פיזית במגע עם החומר. במהלך תהליך העיבוד המסורתי, כאשר כלי החיתוך חותך את חומר העבודה, החיכוך בין הכלי לחומר מייצר חום. חום זה יכול לגרום לחלק להתעוות, וכתוצאה מכך לאובדן דיוק.

רוב התעשיות מעדיפות להשתמש ב-EDM לייצור חלקים מכיוון שהם מציעים דיוק ממדי גדול יותר. ניתן לייחס דיוק משופר זה לאופי חסר המגע של תהליך ה-EDM, אשר ממזער את הסיכויים לעיוותים ולפגמי פני השטח.

מנגנון החיתוך ללא מגע של EDM מוביל למוצרים בעלי גימור משטח מעולה ויציבות מימדית טובה יותר בהשוואה לאלו המיוצרים בעיבוד שבבי קונבנציונלי. עם זאת, יש לציין שלשיטות עיבוד מסורתיות יש את היתרונות שלהן. הם בדרך כלל מהירים יותר, יכולים להתמודד עם מגוון רחב יותר של חומרים, ולעתים קרובות הם חסכוניים יותר מאשר EDM בעיבוד שבבי.

טיפים לבחירת ספק שירותי עיבוד שבבי EDM אמין

בעת בחירת ספק שירותי עיבוד שבבי EDM , חשוב לקחת בחשבון מספר גורמים כדי להבטיח את האיכות והדיוק של המוצר הסופי. להלן כמה הצעות לבחירת ספק שירותי ה-EDM הנכון:

מומחיות וניסיון: חפש ספק שירות שיש לו ניסיון עשיר בתהליך עיבוד ה-EDM והוא בקיא בתעשייה הספציפית שלך. הם צריכים להיות בעלי היסטוריה מוכחת של ייצור רכיבים באיכות גבוהה ויכולת לעמוד בסובלנות קפדנית מאוד.

ציוד וטכנולוגיה: בחרו בספק שירות בעל הציוד והטכנולוגיה המתקדמים ביותר. זה מבטיח את הדיוק והדיוק שאתה צריך. הם צריכים להחזיק במגוון של מכונות EDM שיכולות להתמודד עם חומרים שונים וגיאומטריות מורכבות.

בקרת איכות ובדיקה: ודא שלספק השירות יש מערכת בקרת איכות ופיקוח חזקה כדי לבדוק את הדיוק והדיוק של הרכיבים המעובדים. צריך להיות להם צוות בקרת איכות מחויב ולהשתמש בציוד בדיקה מתקדם כדי לוודא שהכל תואם את המפרט.

שירות לקוחות ותקשורת: בחר ספק שירות ששם דגש על שירות לקוחות ותקשורת טובה. הם צריכים להגיב במהירות לשאלות שלך ולספק לך עדכונים שוטפים על התקדמות הפרויקט שלך.

Ø למה לא להגביר את הייצור עם BE-CU בעיבוד שבבי פריקה חשמלית?

עיבוד פריקה חשמלי הוא תהליך ייצור מדויק ביותר המציע פוטנציאל גדול לחברות בתעשיות שונות כמו בריאות, תעופה וחלל ואלקטרוניקה.

BE-CU הוא נכס בעל ערך בתחום הייצור אשר מייעל את הייצור עם תהליכים לא מסורתיים כמו EDM. זה עוזר בהפחתת זמני אספקה ושיפור היעילות, כל זאת תוך שמירה על תחרותיות. האם אתה מעוניין כיצד ריצ'קון יכולה לשנות את תהליך הייצור שלך?