בעולם המורכב של הייצור, סובלנות חד-צדדית היא חיונית להבטחת הדיוק והפונקציונליות של המוצרים. מושג זה קובע את וריאציות הגודל המותרות בחלקים, בדומה להרכבת פאזל מורכב שבו דיוק הוא המפתח. הנה דוגמה לסובלנות חד צדדית: מיסב צריך להתאים בדיוק למקומו, או שגיר חייב לעבוד בצורה חלקה עם חלקים אחרים. סובלנות חד צדדית מבטיחה התאמה מושלמת של רכיבים, תומכת בפעולות חלקות ובבקרת איכות. הבנת סובלנות חיונית לשמירה על סטנדרטים בייצור.

ככל שנבחן יותר את נושא הסובלנות, נגלה מדוע הם כה חשובים לבקרת איכות. נלמד גם על סוגי הסובלנות השונים המשמשים בתהליך הייצור.

מה זה סובלנות חד צדדית?

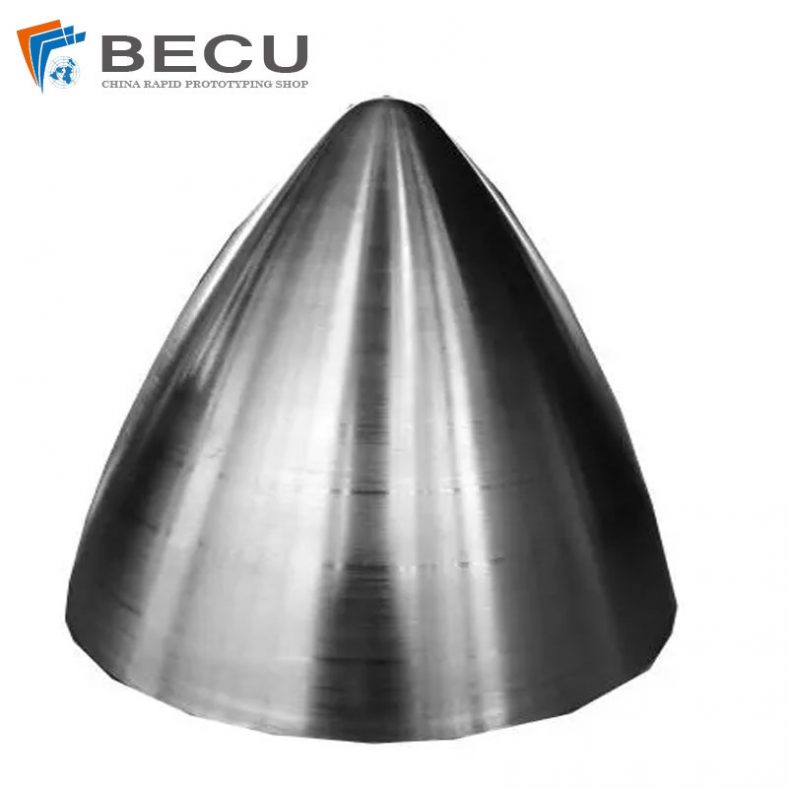

סובלנות חד צדדית פירושה שהמימד הבסיסי רשאי להשתנות רק בכיוון אחד. משמעות הדבר היא שסיבולות ה-CNC יכולות להשתנות בכיוון החיובי או בכיוון השלילי, אך לא בשניהם. לדוגמה, אם הסובלנות כתובה כ-+0.000/-0.005, מדובר בסוג של סובלנות פרופיל חד-צדדית המאפשרת רק וריאציה בכיוון השלילי. המשמעות היא שגודל החלק המוגמר יכול להצטמצם ב-0.005 מילימטרים בכיוון השלילי, אבל הוא לא יכול ללכת בכיוון ההפוך.

סוג זה של סובלנות מכונות CNC משמש לעתים קרובות בעיצובים שבהם חלק אחד, כמו מיסב או גלגל שיניים, צריך להשתלב ברכיב אחר. הוא מוודא שהחלק לא יהיה גדול מהגודל שצוין, כי אם החלק גדול מדי, הוא לא ישתלב כמו שצריך במקומו.

חשיבותה של סובלנות בבקרת איכות

סובלנות מתייחסת לכמות המותרת של ההבדל בגדלים של חלקים. זהו גורם חשוב מאוד שעוזר למדוד עד כמה מדויק העיבוד. בתהליך בקרת האיכות, חשוב להגדיר או סובלנות ברורות לעיבוד שבבי או לא סטנדרטיים על שרטוטים טכניים. זה נותן הנחיות ברורות לשירותי עיבוד שבבי CNC ולמכינים. זה אומר להם איזו רמת דיוק הם צריכים להשיג במהלך תהליך הייצור. כאשר ערכי הסובלנות קטנים יותר, החלקים צריכים להיעשות ברמת דיוק גבוהה יותר. זה דורש מהיצרנים להשתמש יותר זמן ומשאבים כדי לוודא שהחלקים בגודל הנכון. מצד שני, כאשר ערכי הסובלנות גדולים יותר, מותרים כמה שינויים קטנים בגודל. זה הופך את החלקים לקלים יותר וזולים יותר לייצור.

ברמה מפורטת יותר, שליטה על דיוק הגודל של חלקים עם סובלנות עוזרת ליצרנים לייצר מוצרים באיכות גבוהה. זה גם עוזר להפחית בזבוז של חומרים והופך את המוצרים לאמינים ועמידים יותר. מסיבה זו, סובלנות חשובה מאוד בתהליך הייצור. הם המפתח לוודא שהמוצרים באיכות טובה ותחרותיים בשוק.

סוגים אחרים של סובלנות עיצוב

מלבד סובלנות חד צדדית, ישנן מספר סובלנות עיבוד הנדסית אחרות המשמשות לתיאור דרישות איכות ספציפיות. חלקם כוללים סובלנות דו-צדדית, גבול סובלנות ומימדים וסובלנות גיאומטריים (GD&T).

סובלנות דו-צדדית

בעיבוד CNC, כאשר הסובלנות שווה משני הצדדים של הממד הבסיסי, זה נקרא סובלנות דו-צדדית. המשמעות היא שהמימד יכול לסטות לכיוונים חיוביים ושליליים כאחד. החלק יכול להיות מעט גדול יותר או מעט קטן מהממד שצוין.

לדוגמה, אם הסובלנות כתובה כ-+/- 0.05 מ"מ, זה אומר שממד החלק יכול להשתנות ב-0.05 מ"מ מהגודל הבסיסי, למעלה או למטה. לכן, אם הממד הבסיסי הוא 100 מ"מ, גודל החלק האמיתי יכול להיות בכל מקום בין 99.95 מ"מ ל-100.05 מ"מ, והוא עדיין ייחשב בטווח הסבילות הנכון. בניגוד לסובלנות חד-צדדית, דוגמת הסובלנות הדו-צדדית מאפשרת שינויים בשני הכיוונים מהממד הבסיסי.

הגבלת סובלנות

גבול סובלנות מוצג כטווח של ערכים, הכולל גבול עליון ותחתון. טווח זה מגדיר את הגודל המקובל עבור חלק. כל עוד הגודל נופל בין שני הערכים הללו, החלק נחשב מקובל.

לדוגמה, אם מגבלת הסיבולת מסומנת כ-0.70-0.75 מ"מ, פירוש הדבר שגודל החלק יכול להיות בכל מקום בין 0.70 מ"מ ל-0.75 מ"מ. הערך התחתון (0.70 מ"מ) הוא הגודל הקטן ביותר, והערך העליון (0.75 מ"מ) הוא הגודל הגדול ביותר. כל עוד הממד של החלק נשאר בטווח זה, הוא יעבור בדיקה.

מימד וסובלנות גיאומטרית (GD&T)

GD&T היא מערכת סובלנות מפורטת ומתקדמת יותר בהשוואה לשיטות פשוטות יותר כמו SD&T. GD&T לא רק מציג את הגודל והסובלנות של החלק, אלא גם כולל מדידות מפורטות עם יחידות לתיאור התכונות הגיאומטריות והמיקומים על החלק. בעוד ש-SD&T מגדיר רק את הצורה של חלק, GD&T נותן מידע נוסף כגון שטוחות, ניצב והמיקום המדויק של תכונות שונות כמו חורים או משטחים. סובלנות GD&T משמשות בדרך כלל עבור חלקים שצריכים מידות מדויקות מאוד.

טיפים והנחיות לעיצוב סובלנות

בעת תכנון חלקים לעיבוד שבבי, יצירת עיצוב סובלנות טוב הוא שלב חשוב מאוד. להלן כמה הצעות וטיפים מועילים לעיצוב סובלנות. טיפים אלו נועדו לעזור למעצבים להבטיח שהחלק מתפקד היטב, תוך שיפור יעילות העיבוד ושמירה על עלויות בשליטה.

עיצוב סובלנות ברור

לא לכל חלק או תכונה צריכה להיות סובלנות קפדנית מאוד לעיבוד CNC. כדי להוזיל את עלויות הייצור ולהגדיל את היעילות, עדיף להתמקד בחלקי המפתח של עיצוב. אלו הם בדרך כלל החלקים שיתאימו או יתקשרו עם רכיבים אחרים. שיטה זו מבטיחה שחלקים משתלבים היטב במהלך ההרכבה ושהם פועלים כראוי. יחד עם זאת, זה עוזר למנוע בזבוז מיותר במהלך תהליך העיבוד.

הימנע מסובלנות קפדנית מדי

הגדרת סובלנות קפדנית מאוד יכולה להגדיל את הסיכוי שחלקים לא יעמדו בתקנים הנדרשים. זה גם מעלה את העלות של עיבוד CNC. הסיבה לכך היא שסובלנות מחמירה יותר עשויה לדרוש כלי מדידה מתקדמים יותר, מתקנים מיוחדים או זמני ייצור ארוכים יותר. לכן, כאשר מחליטים על מגבלות סובלנות, חשוב למצוא איזון. הסובלנות צריכה לענות על הצרכים בפועל של הפרויקט אך גם להישאר במסגרת יכולות העיבוד. כך ניתן להגיע לאיזון הטוב ביותר בין עלות וביצועים.

שקול את יכולות מכונת CNC ודיוק

הדיוק והדיוק של מכונות CNC יכולים להשתנות בהתאם לסוג המכונה ולחומר בשימוש. פלסטיק ומתכות שונים יכולים להיות בעלי רמות שונות של דיוק במהלך תהליך העיבוד. מסיבה זו, חשוב לבחור טווחי סובלנות התואמים את יכולות המכונות בשימוש. אם אתה עובד עם יצרן חלקים מקצועי כמו BE-CU , אתה לא צריך לדאוג הרבה לגבי יכולות המכונה. ליצרנים כמו אלה יש לרוב סוגים רבים של ציוד עיבוד שבבי והם יכולים לבחור את האפשרות הטובה ביותר כדי לענות על צורכי הסובלנות שלך.

בהתחשב במאפייני החומר

חומרים שונים מתנהגים בצורה שונה במהלך העיבוד. לדוגמה, חומרים מסוימים עשויים להתכווץ או לשנות צורה ביתר קלות. בשל כך, חשוב להגדיר סובלנות על סמך המאפיינים הספציפיים של החומר בשימוש. חומרים רכים יותר, אשר נוטים יותר להתכופף או להתעוות, זקוקים לטווחי סובלנות שקולים יותר. זה מבטיח שהחלק יהיה מדויק ויציב לאחר סיום העיבוד.

כיצד העיבוד שבבי של ריצ'קון מנהל סובלנות?

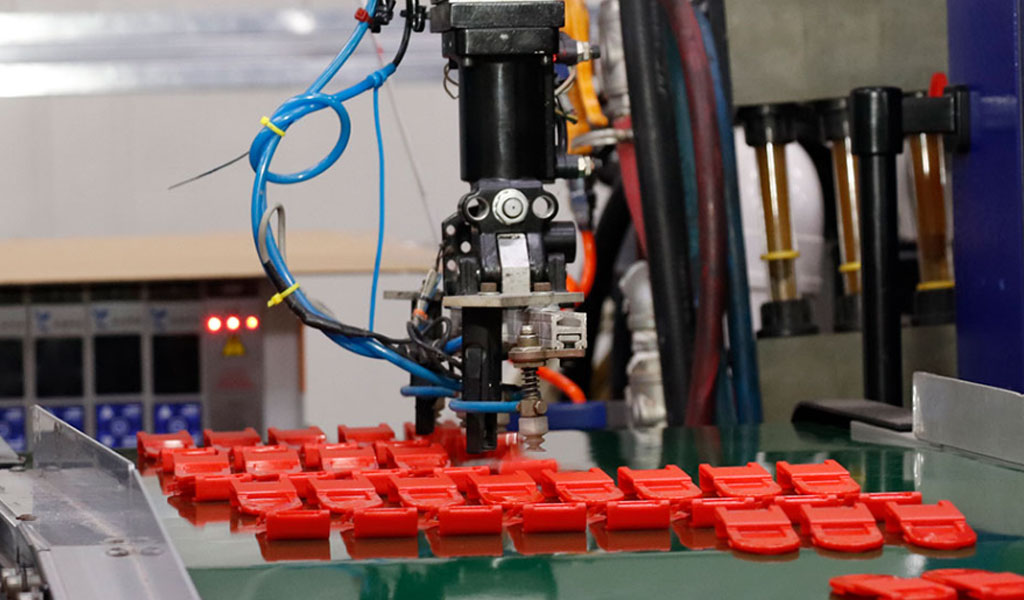

לריצ'קון יש יתרונות ויכולות חזקות בכל הנוגע לניהול סובלנות. החברה מבינה כי לסובלנות יש השפעה רבה הן על איכות המוצרים והן על תפקודם. כדי לוודא שהחלקים עומדים בטווחי הסובלנות הנדרשים,BE-CU משתמש בטכנולוגיות מתקדמות למדידה ועיבוד שבבי. ריצ'קון מנהל סובלנות בזהירות ואסטרטגית. החברה משלבת עקרונות הנדסיים מדויקים עם פתרונות היי-טק כדי לעמוד בסטנדרטים של התעשייה ואף מעבר לכך.

ריצ'קון משתמשת בטכנאים מקצועיים, תוכנות מתקדמות לעיצוב וסימולציה וכלי עיבוד שבבי מדויקים ביותר . בעזרת משאבים אלו,BE-CU יכול להבטיח שכל חלק יעמוד במפרטים מדויקים. לא רק זה, אלא שכל רכיב גם תואם את הדרישות הכוללות של הפרויקט. תהליך זה מסייע להבטיח את הביצועים הטובים ביותר ועמידות לאורך זמן של החלקים, מה שמוביל לשביעות רצון לקוחות גבוהה.