בעולם הרובוטיקה הדיוק הוא מעל הכל. רכיבי פח מתכת מותאמים אישית משמשים כאבן היסוד של מערכות רובוטיות, יוצרים מארזים, סוגרים ומכלולי תמיכה מורכבים הדורשים עמידות, דיוק והתאמה. על ידי שילוב ייצור מתכת מתכת עם עיבוד שבבי CNC (Computer Numerical Control), היצרנים יכולים להשיג דיוק שאין שני לו, לייצר רכיבים בעלי גיאומטריות מורכבות, סובלנות הדוקה וחזרתיות מעולה. מאמר זה בוחן את היתרונות, התהליכים ושיקולי העלות של יצירת רכיבים רובוטיים באמצעות עיבוד מתכת ועיבוד CNC.

מהו מתכת דקה?

מתכת דקה היא חתיכת מתכת דקה ושטוחה המיוצרת בתהליכים תעשייתיים ונמצאת בשימוש נרחב בייצור ובנייה. היא עשויה בדרך כלל מחומרים כמו פלדה, אלומיניום, פליז, נחושת או טיטניום, ויכולה להשתנות בעובי, החל מיריעות דקות מאוד (הנקראות נייר מתכת) ועד ללוחות עבים יותר. מתכת דקה מוערכת בזכות הרבגוניות שלה, שכן ניתן לחתוך, לכופף ולעצב אותה לצורות שונות באמצעות כלים וטכניקות מיוחדים, מה שהופך אותה לחיונית ליישומים כמו פנלים לרכב, מכשירי חשמל, גגות, מערכות מיזוג אוויר, רכיבי תעופה ועוד.

מדוע לבחור במתכת דקה עבור רכיבי רובוטים?

מתכת דקה היא בחירה מצוינת עבור רכיבי רובוטים בזכות הרבגוניות, החוזק והמשקל הקל שלה. היא מספקת את השלמות המבנית הדרושה לעמידה בלחצים תוך שמירה על משקל נמוך, דבר חיוני לשיפור היעילות והניידות של מערכות רובוטיות. קלות העיבוד של החומר מאפשרת חיתוך, כיפוף ועיצוב מדויקים, ומאפשרת יצירת עיצובים מותאמים אישית העונים על דרישות ספציפיות של יישומים רובוטיים. בנוסף, מתכת דקה מציעה עמידות מעולה ועמידות לגורמים סביבתיים כמו קורוזיה, מה שמבטיח את אורך החיים של רכיבי הרובוטים. העלות-תועלת שלה והתאמתה לייצור המוני הופכות אותה לחומר אידיאלי לבניית מערכות רובוטיות אמינות ובעלות ביצועים גבוהים.

אילו סגסוגות מתכת דקה מתאימות ביותר לרובוטים?

בחירת סגסוגות מתכת דקה לרובוטים תלויה בדרישות הספציפיות של היישום, כגון חוזק, משקל, עמידות בפני קורוזיה ועלות. להלן כמה מהסגסוגות הטובות ביותר הנפוצות לשימוש ברכיבי רובוטים:

סגסוגות אלומיניום

- סגסוגת 6061: ידועה ביחס חוזק-משקל מעולה, עמידות בפני קורוזיה וקלות עיבוד. אידיאלית לזרועות רובוטיות קלות ולרכיבים מבניים.

- סגסוגת 5052: מציעה עמידות גבוהה יותר בפני קורוזיה, מתאימה לרובוטים הפועלים בסביבות קשות או ימיות.

סגסוגות פלדת אל-חלד

- דרגה 304: נפוצה בשימוש בזכות חוזקה, עמידותה בפני קורוזיה ומחירה המשתלם. מתאימה למעטפות רובוטיות או לרכיבים חשופים ללחות או כימיקלים.

- דרגה 316: מספקת עמידות מוגברת בפני קורוזיה, במיוחד בסביבות מלוחות או קורוזיביות, מה שהופך אותה לאידיאלית לרובוטים תת-מימיים.

סגסוגות טיטניום

- דרגה 5 (Ti-6Al-4V): משלבת חוזק גבוה, משקל קל ועמידות מצוינת בפני קורוזיה. משמשת ברובוטיקה בעלת ביצועים גבוהים או בתעופה וחלל, שבהם משקל ועמידות הם קריטיים.

סגסוגות נחושת

- פליז או ברונזה זרחנית: משמשות לעיתים לרכיבים חשמליים ברובוטים בזכות מוליכות מצוינת ועמידות בפני שחיקה.

פלדת פחמן

- פלדה דלת פחמן (פלדה עדינה): חסכונית וקלה לעיבוד, מתאימה לסביבות לא קורוזיביות או כאשר הרכיבים צבועים/מצופים.

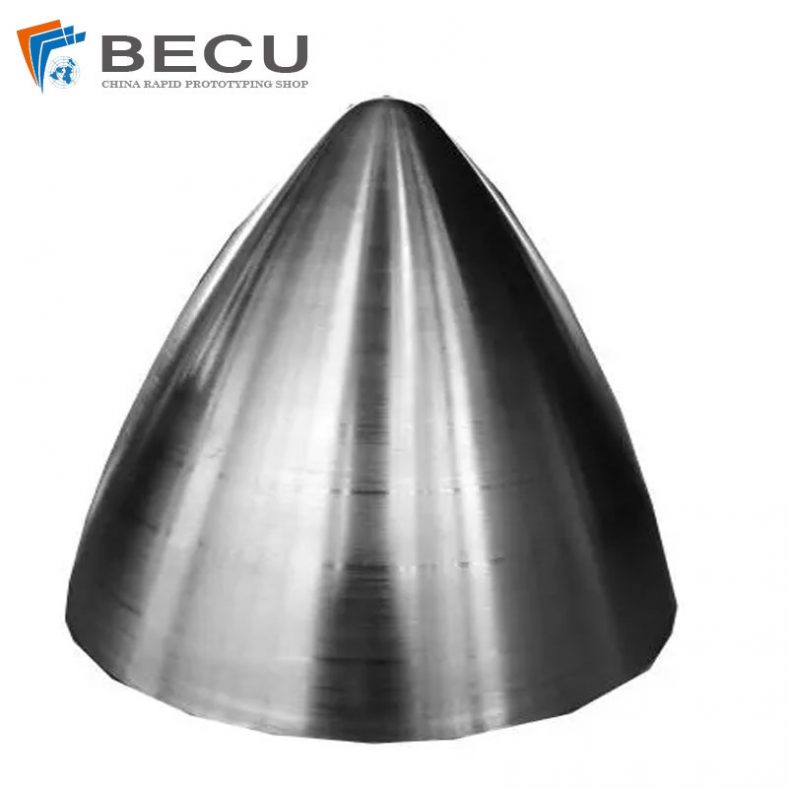

תהליך עיצוב רכיבי רובוטים בעזרת עיבוד CNC

עיצוב רכיבי רובוטים באמצעות עיבוד CNC (בקרה מספרית ממוחשבת) כולל מספר שלבים להבטחת דיוק, תפקוד ויעילות. להלן מתווה של התהליך:

- הגדרת דרישות ומפרטים

התחל בזיהוי הדרישות התפקודיות של הרכיב הרובוטי, כגון כושר נשיאה, גודל, משקל, חומר וגורמים סביבתיים (למשל, טמפרטורה, עמידות בפני קורוזיה).

קבע סובלנות, גימורי משטח ותכונות מכניות כדי להבטיח שהרכיב עומד ביעדיו. - יצירת מודל CAD תלת-ממדי

השתמש בתוכנת עיצוב בעזרת מחשב (CAD) (למשל, SolidWorks, Fusion 360) ליצירת מודל תלת-ממדי מפורט של הרכיב.

שלב תכונות כמו חורים, חריצים או כיסים הדרושים להרכבה ולתפקוד.

בצע אופטימיזציה של העיצוב ליכולת ייצור, תוך מזעור גיאומטריות מורכבות שעלולות להגדיל את זמן העיבוד והעלות. - בחירת החומר

בחר חומר בהתאם לדרישות הרכיב (למשל, אלומיניום לחלקים קלים, פלדת אל-חלד לעמידות, או טיטניום לחוזק גבוה).

שקול גורמים כמו יכולת עיבוד, עלות וזמינות החומר. - ביצוע ניתוח מבני

השתמש בכלי סימולציה (למשל, FEA – ניתוח אלמנטים סופיים) כדי להעריך את החוזק, העמידות והביצועים של העיצוב תחת עומסים ותנאים צפויים.

בצע התאמות בעיצוב כדי לטפל בנקודות חלשות או לייעל את המשקל מבלי לפגוע בחוזק. - המרת CAD ל-CAM

ייבא את מודל ה-CAD התלת-ממדי לתוכנת CAM (ייצור בעזרת מחשב) (למשל, Mastercam, Autodesk Fusion 360).

צור מסלולי כלים למכונות CNC, תוך ציון כלי חיתוך, מהירויות, הזנות ואסטרטגיות עיבוד (למשל, כרסום, קידוח, חריטה). - ייצור ובדיקת אב-טיפוס

צור אב-טיפוס של הרכיב באמצעות עיבוד CNC כדי לאמת את העיצוב.

בדוק את האב-טיפוס מבחינת התאמה, תפקוד וביצועים במסגרת המערכת הרובוטית.

זיהוי שינויים נדרשים בעיצוב בהתבסס על תוצאות הבדיקה. - אופטימיזציה לייצור

התאם את קבצי ה-CAD וה-CAM לייצור המוני, תוך התמקדות בצמצום זמן העיבוד ובזבוז החומר.

סטנדרטיזציה של תכונות וסובלנות לשיפור החזרתיות בייצור בנפח גבוה. - ייצור הרכיב הסופי

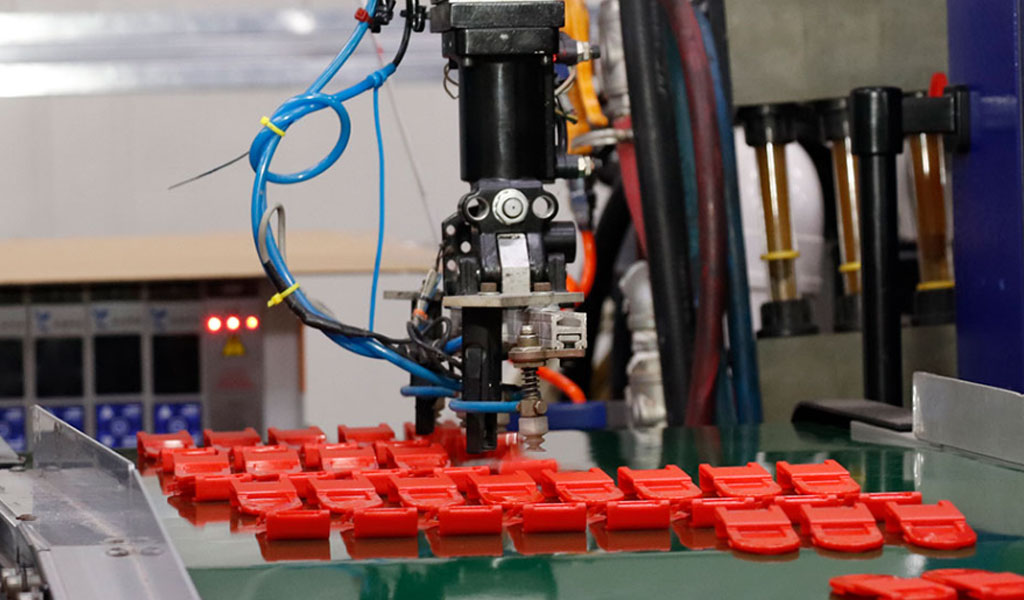

הגדר את מכונת ה-CNC עם תוכנית ה-CAM הסופית וודא כיול מדויק.

בצע פעולות עיבוד (למשל, עיבוד גס, גימור, קידוח) לייצור הרכיב.

ערוך בדיקות בקרת איכות, כגון בדיקת מידות והערכת גימור משטח, כדי לוודא שהרכיב עומד במפרטים. - עיבוד לאחר ייצור

החל טיפולים לאחר עיבוד נדרשים, כגון הסרת קוצים, אנודיזציה, ליטוש או ציפוי, לשיפור העמידות, האסתטיקה או העמידות בפני קורוזיה. - הרכבה ושילוב

הרכב את הרכיב המעובד עם חלקים אחרים של הרובוט.

בצע בדיקות ברמת המערכת כדי להבטיח תאימות וביצועים מיטביים ביישום הרובוטי.