עבור חלקים רבים, הדפסת תלת מימד היא מהירה יותר, זולה יותר וטובה יותר מאשר הזרקה, אך זו לא תמיד האפשרות הטובה ביותר. לכל שיטה יש את היתרונות והחסרונות שלה, והבחירה ביניהם תלויה לרוב בתפוקה.

הדפסת חלק תלת מימדית היא מהירה וקלה, אך הזרקה בנפח נמוך היא עלות אוסרנית. הדפסת תלת מימד אינה דורשת תבניות או כלים, ואתה אפילו לא צריך לדעת שום דבר על הדפסה תלת מימדית כדי לקבל אב טיפוס מודפס בתלת מימד משירות הדפסת תלת מימד.

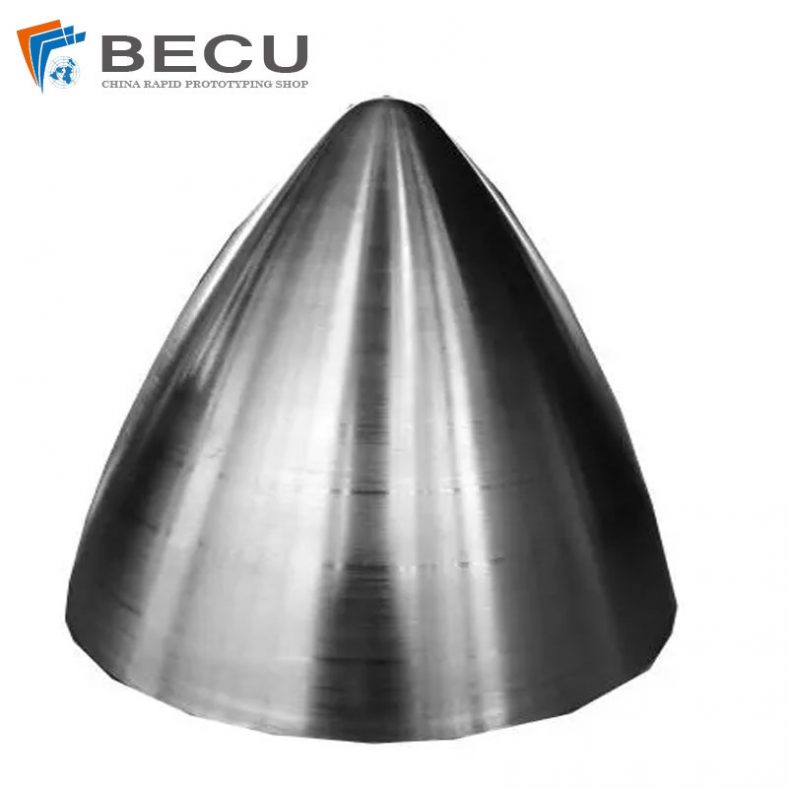

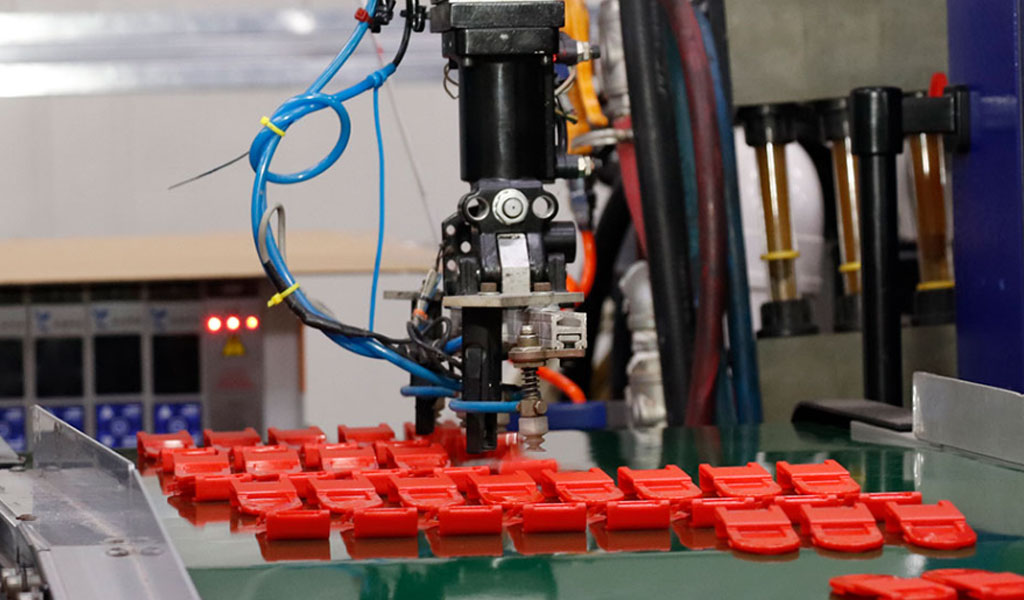

לא תמיד קל לקבוע אם החלק או המוצר שלך עדיף להדפיס בתלת מימד (משמאל) או להזרקה (מימין)

מצד שני, עבור מאות אלפי או מיליוני חלקים, הזרקה היא תהליך יעיל יותר, אבל הנקודה המדויקת שבה הזרקה הגיונית יותר בייצור בנפח גבוה תלויה במספר משתנים, למשל חומרים מורכבות ועיבוד לאחר.

אבל מלבד הכמות, אילו עוד סיבות כדאי לבחור להדפיס בתלת מימד את החלקים או המוצרים שלך?

בואו נסתכל על מצב שבו הדפסת תלת מימד עולה על ביצועי ההזרקה ומדוע, ואז בואו ניתן להזרקה את המגיע על ידי התבוננות ביתרונות שלה.

אב טיפוס ואיטרציה

במשך עשרות שנים, הדפסת תלת מימד היא הטכנולוגיה הרצויה ליצירת אב טיפוס. הוא מצטיין בשלבים הראשונים של פיתוח המוצר ומאפשר חזרות עיצוב מהירות. בהתאם לחומר, ניתן להדפיס חלקים בגודל של חפיסת קלפים תוך פחות משעה, מה שנותן למעצבים תעשייתיים הזדמנות לבדוק ולחדד את הרעיונות שלהם בצורה יעילה יותר.

עם זאת, חברות הזרקה ממליצות להשתמש בכלים מהירים ליצירת אבות טיפוס על מנת לבדוק את החלק באמצעות אותו חומר כמו המוצר הסופי. עם זאת, לאחרונה חברות פונות להדפסת תלת מימד. עם התקדמותם של חומרים נוספים, לא קשה להדפיס תלת מימד אבות טיפוס באמצעות אותם חומרים כמו המוצר הסופי. חומר זה יכול להיות מתכות כגון נירוסטה, פולימרים כגון ניילון סיבי פחמן, או אפילו קרמיקה טכנית. אבות טיפוס בעלי יכולת גבוהה יותר מאפשרים לחברות לבדוק את העיצובים שלהן במצבים ובסימולציות בעולם האמיתי.

ברגע שחברה מדפיסה אב טיפוס בחומרים ברמה הנדסית באמצעות מדפסת תלת מימד תעשייתית, חברות רבות מבינות שהאיכות דומה לאיכות הזרקה ובוחרות להשתמש בהדפסת תלת מימד לייצור המוני על בסיס נפח.

היישום האחרון של אבות טיפוס מודפסים בתלת מימד הוא ייצור של אבות טיפוס של תבנית הזרקה. פלסטיקים רבים בדרגה תעשייתית יכולים לעמוד בכמה (לעיתים מאות) סבבים במכונת הזרקה או יציקה, וזה מספיק כדי לבדוק בשטח את עיצוב התבנית לפני שליחתו לעיבוד מתכת.

צורות גיאומטריות מורכבות

אולי שמעתם שהדפסת תלת מימד יכולה להשיג גיאומטריות מורכבות שאינן אפשריות בעיבוד שבבי או בהזרקה, אבל מה זה אומר באמת?

הדפסת תלת מימד יכולה ליצור חלקים עם מילוי במבנה רשת להפחתת משקל, עם צינורות מעוקלים העוטפים זה את זה, וחלקים המודפסים בתוך חלקים אחרים. גיאומטריות אלו עשויות להיות מעובדות במספר שלבים או ליצוק לחלקים מרובים להרכבה, אך ניתן לבצע הדפסה תלת מימדית במעבר אחד בלבד, ולחסוך זמן ועבודה.

מחליפי חום מודפסים בתלת מימד הם דוגמה מצוינת לייצור גיאומטריות מורכבות מתהליך אחד וחלק אחד.

בעזרת הדפסת תלת מימד, ניתן גם ליצור פרטי משטח, תוויות או מספרים הייחודיים לכל חלק ללא שלבים נוספים.

עיצוב חלקים יצוקים בהזרקה אומר שאתה צריך לשקול את תהליך הוצאת החלק מהתבנית. תהליך הסרת התבנית המכני עלול להפוך אזורים שבירים או בעלי קירות דקים למסוכנים. ייתכן שתצטרך לחשוב מחדש על העיצוב שלך כדי להתאים לאילוצים של שיטת הייצור שלך. עם הדפסת תלת מימד, יש הרבה פחות הגבלות, אבל יש גם כמה מגבלות חדשות וייחודיות.

האתגרים העיקריים בהדפסת תלת מימד הם הסרת מבנה התמיכה (במידה ויש צורך בכך מלכתחילה) והבטחה שניתן להסיר לחלוטין את האבקה (אם משתמשים בטכנולוגיה מבוססת אבקה) מהחלל הפנימי. אל תזלזל בעבודה הנדרשת להסרת מבני תמיכה. אפילו שימוש בחומרים מסיסים כתומכים דורש שלבים נוספים.

התאמה אישית המונית

כאשר אתה צריך לייצר עשרות אלפי חלקים זהים, הזרקה לרוב מנצחת. אבל כאשר מוצרים בודדים דורשים התאמה אישית או התאמה אישית, הדפסת תלת מימד היא ללא ספק הבחירה הטובה ביותר.

לדוגמה, ניתן להתאים אישית כל אחד מקבוצה של 20 בסיסי גביעים עם שם המנצח ללא עלות נוספת. לעומת זאת, הזרקה דורשת הוספת לוחות חרוטים בהתאמה אישית לכל יחידה, מה שמוסיף זמן ועבודה.

היכולת לייצר חלקים מותאמים אישית למשתמש, כמו נעליים בהדפסת תלת מימד לפי הזמנה, או יותר מכשור רפואי בהדפסת תלת מימד כמו סטנטים או מכשירים כירורגיים, מולידה תעשייה מתפתחת הכוללת חברות כמו Restor3D ו-ActivArmor.

קיצור זמן אספקה

יצרנית מסגרות המשקפיים הדנית מודפסת תלת מימד, Monoqool, בחרה בהדפסת תלת מימד מכיוון שהיא יכולה לייצר מוצרים מותאמים באופן חסכוני יותר ולהגיב במהירות לטרנדים בסגנון משקפיים (מקור: Monoqool)

נהוג להאמין שמכיוון שהדפסת תלת מימד עוקפת לחלוטין את תהליך ייצור התבנית, ניתן לספק חלקים סופיים מהר יותר. ברוב המקרים, ניתן לייצר חלקים לאחר השלמת התכנון.

אבל הוויכוח הגדול יותר סביב זמני אספקה קשור לחדשנות, תחרותיות ונתח שוק.

המחיר הגבוה של תבניות לרוב חונק את החדשנות. מוצרים שעדיין אינם במצב אופטימלי עלולים להזדקק לייצור בכל מקרה כי העלות של סבב חדש של כלי עבודה גבוה מדי. לחלופין, ייתכן שיצרן ירצה לעצב מחדש את המוצר שלו כדי לנצל את השינויים בשוק, אבל עלויות הכלים הן עצומות.

מצד שני, חברות המשתמשות במוצרים מודפסים בתלת מימד יכולות לשפר מעט את האיכות של כל אצווה. חברות יכולות להתגמש יותר, להתאים את עצמן לצרכי הלקוחות ולהביא לשוק מגוון רחב יותר של מוצרים.

לדוגמה, משקפי Monoqool בתמונה למעלה מודפסים בתלת מימד לפי הזמנה, מה שמאפשר למעצבים להגיב במהירות לשינויים אופנתיים מבלי לנהל מלאי עודף.

סביבהלקיימות

אם אתה מייצר מוצרי פלסטיק, יש עדיין הרבה גורמים סביבתיים שיש לקחת בחשבון והרבה אמצעי קיימות חשובים לנקוט.

בכל הנוגע לקיימות, ההשוואה בין הזרקה להדפסה תלת מימדית די שווה, אבל יש דבר אחד שעשוי להעדיף את האחרון.

הדפסת תלת מימד מאפשרת לחברות להדפיס במהירות לפי דרישה, ולבטל או לצמצם צבר או חלקים שלעולם לא ישמשו. להזרקה יש בדרך כלל מינימום שמעבר לו הוא הופך לחסכוני, אך חלקים עודפים אלו עשויים לשבת במחסן עד לסילוקם.

שנית, למרות ששתי הטכנולוגיות יכולות להשתמש בפלסטיק ממוחזר, ישנם פחות חסמי עלות לבחירת חומרים ברי קיימא כאשר מספר החלקים קטן יותר.

שתי השיטות מייצרות פסולת בתהליך. הדפסת תלת מימד יוצרת פסולת, כלומר מבנים תומכים שיש להסיר לאחר ההדפסה (אם נעשה שימוש בטכנולוגיית FDM). טכנולוגיית הדפסה תלת מימדית של מיזוג אבקה מייצרת פחות פסולת.

הזרקה יוצרת גם פסולת, כמו פלסטיק מותך שזורם מתוך חלל העובש או בשערים, ברצים ובנבטים של התבנית עצמה. עם זאת, אתה יכול בקלות לטחון מחדש, להמיס ולעשות שימוש חוזר בגרוטאות זו. גרוטאות מחוט הדפסת תלת מימד בדרך כלל אינם בשימוש חוזר, אך ניתן לעשות שימוש חוזר באבקה שנשארה מהיתוך של מיטת אבקה.

השימוש הכולל בפלסטיק ממוחזר בהזרקה ובהדפסת תלת מימד הוא נמוך יחסית, אך ככל שהתקדמות טכנולוגיית החומרים מגבירה את האיכות והזמינות של חומרים ממוחזרים, מספר זה צפוי לגדול.

מיוצר בבית

בשל העיצוב המורכב והנפח הנמוך, יצרנית חלקי האופניים Silca בחרה להדפיס בתלת-ממד את מתלי מעביר טיטניום חלולים אלה במקום הזרקה (מקור: BE-CU.com)

בהשוואה למכונות הזרקה, מדפסות תלת מימד רבות הן זולות וקלות לשימוש, ומאפשרות לכל חברה לשלוט בשיטות הייצור ולייצר קבוצות קטנות בעצמה. זה מבטל את התלות שלך בשירות, אולי מעבר לים, ומעניק לך שליטה רבה יותר על האיכות, ומבטל בעיות בזמני אספקה ושיבושים בשרשרת האספקה.

כמובן, אנחנו אוהבים את כל המוצרים המודפסים בתלת מימד, אבל אין לנו שום דבר נגד הזרקה. במקרים רבים, הזרקה היא הבחירה האידיאלית. עם זאת, במהלך המחקר עבור מאמר זה, נתקלנו במידע שגוי ובחצאי אמיתות בעת השוואה בין שתי שיטות הייצור הללו, והסיבה היא פשוטה: איננו משווים בין שתי שיטות ייצור, אנו משווים בין עשרות שיטות ייצור.

הזרקה כוללת יותר מ-10 תהליכי ייצור, החל מהזרקה תרמוסית ועד להזרקה בעזרת גז, המשמשים לייצור מגוון חלקים. כמו כן, ישנם שבעה סוגים עיקריים של הדפסת תלת מימד, עם הרבה יותר קטגוריות משנה. השוואת הזרקה תעשייתית להדפסת FDM 3D שולחנית אינה מדויקת בכל מקרה.

אנו מאמינים כי 7 הנקודות לעיל עדיין חלות ללא קשר לסוג ההזרקה או הדפסת תלת מימד. עם זאת, טענות אחרות תלויות באיזו הזרקה אתה משווה לאיזה הדפסת תלת מימד.

מי מהם חזק יותר?

כאשר יוצאות חדשות שחלקים יצוקים בהזרקה חזקים יותר מחלקים מודפסים בתלת מימד, זה עשוי להיות תלוי בטכנולוגיה ובחומרים, אך לא ניתן להכליל. כל סוג של הדפסה תלת מימדית כרוך בשכבות, אחת מחוברת לשנייה, והחלק היצוק בהזרקה אחיד. שכבות יכולות להציג חולשות, אבל עם עיצוב נכון והטכניקות הנכונות, החלקים המודפסים בתלת-ממד שלך יכולים להיות חזקים כמו חלקים יצוקים בהזרקה. עבור חלקים כבדים, יש לנקוט באמצעי זהירות נוספים, אך אנו מעזים לומר כי עבור רוב היישומים ללא לחץ או עומס משמעותי, הדפסת תלת מימד תהיה חזקה בדיוק כמו חלקים יצוקים בהזרקה.

איזו חלקת משטח עדיפה?

הזרקה מצטיינת בגימור פני השטח.

השלבים הנוספים שעשויים להיות מעורבים בגימור לאחר ההדפסה יכולים להוסיף לעלויות, לזמן ולעבודה שלך.

איזה מהם מציע אפשרויות חומריות נוספות?

לא רק שהדפסת תלת מימד ודפוס הזרקה חולקים חומרים רבים, כולל ABS (אקרילוניטריל בוטאדיאן סטירן), PP (פוליפרופילן), PC (פוליקרבונט) ו-PA (ניילון), חלק מהיצרנים משתמשים גם במכונות הזרקה וכדורים. חומר פולימרי משמש במדפסת תלת מימד שחול הזנה. בדרך זו, לקוחות יכולים במהירות אב-טיפוס של חלקים להזרקה באמצעות אותו חומר.

עם זאת, אתה עשוי לשמוע כי חומרים מסוימים מתאימים יותר לשיטות מסוימות. ואכן, פולימרים המתאימים יותר להזרקה מציעים בדרך כלל קצבי זרימה גבוהים, קירור מהיר ויציבות ממדית בלחץ, בעוד שפולימרים המשמשים להדפסת תלת מימד מנוסחים לעתים קרובות כדי לקדם הידבקות שכבות, קירור מבוקר ודיוק שחול.

בעוד שעלות החומר עשויה להיות הגורם המכריע בבחירה בין הזרקה להדפסה תלת-ממדית, בחירת החומר לרוב אינה כזו.

חומר גלם גלולה בהזרקה הוא מצרך בשימוש נרחב ברחבי העולם והוא זול הרבה יותר מאשר נימה להדפסת תלת מימד או אבקת פלסטיק להדפסת תלת מימד. אם אתה משווה הדפסת תלת מימד של 1,000 סוגריים של ABS עם הזרקה של אותם 1,000 סוגריים של ABS, הזרקה מנצחת הרבה במונחים של עלות החומר בלבד. עם זאת, העלות הכוללת חייבת לקחת בחשבון את ייצור התבניות ומהיכן ניתן לשלוח את החלקים, במקום ממתקן הדפסת תלת מימד מקומי יותר או מיוצרים בעצמם.

הזרקה זכתה לביקורת על כך שאינה משתמשת בחומרים מבוססי ביו, אך למעשה היא כן יכולה. חומרים המבוססים על נפט נמצאים למעשה בשימוש נרחב יותר בהזרקה, אך יש גם מגוון של ביו-פלסטיק זמינים.