חומרי AM הם מרכיב מרכזי בתהליך, ומעניקים לחלק האחרון תכונות כימיות ומכאניות משלו. השוק של היום נהנה ממגוון רחב של אפשרויות חומרים, מפולימרים ועד מתכות, כולל קרמיקה ודיו אורגני. אם אנחנו מסתכלים על פלסטיק, אנחנו רואים שיש הרבה כאלה והם פחות או יותר טכניים להדפסה. בין אם נימה, שרף או אבקה, לכל אחד יש מאפיינים מיוחדים משלו. היום נתמקד בקטגוריית הפולימרים בעלי הביצועים הגבוהים, במיוחד במשפחת הפוליארילתרקטונים (PAEK). יצרנים משתמשים יותר ויותר בשני חומרים: PEEK ו-PEKK.

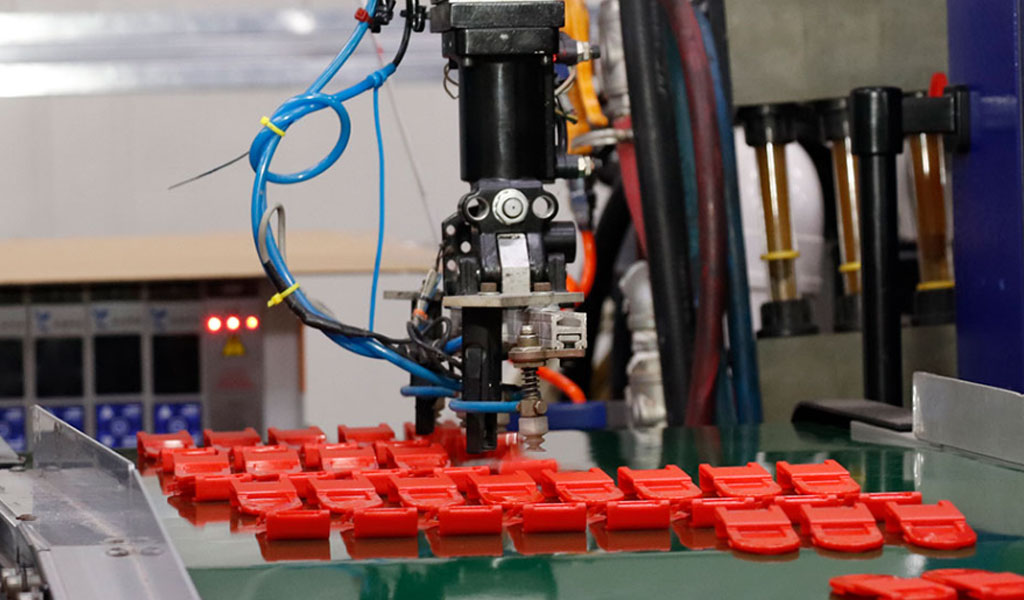

PEEK ו-PEKK משמשים לעתים קרובות במה שנקרא ייצור מסורתי (הזרקת פלסטיק, עיבוד שבבי וכו'), לשניהם תכונות תרמיות מעניינות וידועים בחוזקם. בדרך כלל בהשוואה למתכות, הם תואמים לתהליכי ייצור תוספים מסוימים במשך שנים רבות, בעיקר שחול חומר (FDM) ו-sintering אבקה. אבל מה ההבדל בין שני התרמופלסטיים בעלי הביצועים הגבוהים הללו? איזה מהם יש להעדיף? BE-CU יסביר לך הכל!

מרכיבים ומאפיינים

כאשר משווים בין שני פולימרים בעלי ביצועים גבוהים, חשוב להתחיל בהרכבם ובמאפיינים שלהם כדי להבין כיצד הם מתפקדים בתהליך הייצור, מה שיכריע בבחירתכם. ככאלה, שני החומרים הללו שייכים למשפחת PAEK, קבוצה של תרמופלסטיים חצי גבישיים ואמורפיים בעלי ביצועים גבוהים. במשפחה זו, הפולימר הנפוץ ביותר הוא PEEK, המורכב ממבנה מולקולרי של 1 קטון ו-2 אתרים. ל-PEKK, לעומת זאת, יש מבנה מולקולרי הפוך: יש לו 2 קטונים ואתר אחד. קשרי קטון רכים יותר, מה שמגביר את הגמישות של הפולימר. המשמעות היא של-PEKK למחצה גבישי עם יחס גבוה יותר של מונומרים של חומצה טרפתלית וחומצה איזופטלית יש טמפרטורת מעבר זכוכית גבוהה יותר (הטמפרטורה שבה הפולימר מתחיל להתרכך) וטמפרטורת התכה גבוהה יותר.

לְפַתֵחַ

בין המאפיינים העיקריים של שני החומרים אנו מוצאים חוזק מכני גבוה, עמידות לטמפרטורות גבוהות, עמידות בפני עייפות ודליקות נמוכה. במקרה של PEKK, תרמופלסטי זה עמיד יותר לנוזלים כימיים, בעל יציבות דיאלקטרית טובה ואינו פולט אדים רעילים. ל-PEEK, לעומת זאת, יש תכונות מכניות מצוינות ויחס חוזק/משקל טוב, המאפשר להחליף מתכות מסוימות. שני הפולימרים ניתנים לסטריליזציה, מה שמקל על השימוש בהם ביישומי בריאות.

לכן, PEEK ו-PEKK חולקים מאפיינים משותפים ושייכים לאותה משפחת פולימרים עם זאת, חלק מהמאפיינים שלהם שונים בשל הרכבם. ההבדל העיקרי בין שני החומרים הללו הוא הגבישיות וקצב ההתגבשות שלהם. מושג זה מתייחס למספר הכולל של האזורים הגבישיים הקיימים בפולימר והוא מבוטא באחוזים. במקרה זה, אנו משווים שני יסודות חצי גבישיים, אך מידת הגבישיות שלהם תלויה ומשתנה בהתאם לאופן עיבודם. באופן כללי, כאשר אנו מדברים על תהליכי הדפסה תלת מימדיים, PEEK יכול להגיע לרמות גבוהות מאוד של התגבשות, בעוד של-PEKK יש מבנה גבישי נמוך בהרבה. קריסטליות משפיעה על הביצועים של החלק הסופי, בעוד שקצב ההתגבשות והריאולוגיה משפיעים על קלות ההדפסה.

קל להדפסה

בחלק זה, נתמקד בעיקר בתצהיר חומר מותך (FDM). ידע מתקדם נחוץ כאשר עובדים עם פולימרים בעלי ביצועים גבוהים כדי למנוע טעויות בעת הדפסה, בעיקר כדי למנוע בזבוז של חומרים יקרים אלו. אתה צריך גם מדפסת תלת מימד העונה על דרישות טמפרטורה ספציפיות. בהדפסה תלת מימדית עם PEEK יש צורך במכונה עם אקסטרודר שיכול להגיע ל-400 מעלות צלזיוס, וכן תא המחומם ל-120 מעלות צלזיוס ולוח שיכול להגיע ל-400 מעלות צלזיוס עד 230 מעלות. שכבות אלו ניתנות להדבקה ולהסרה ללא בעיות. עבור PEKK אמורפי, הדרישות דומות מאוד, אבל לא כל כך מחמירות. טמפרטורות האקסטרוזיה הן בדרך כלל בין 340 ל-360 מעלות צלזיוס, ודורשות לוח מחומם ומעטפת סגירה מחוממת.

במונחים טכניים, כאשר חוטים שחולצו מתמצקים, מתרחש יישור חלקי של השרשראות המולקולריות של הפולימר. בהתבסס על גרעיני ההתגבשות, השרשראות המולקולריות מתקפלות ויוצרות אזורים מסודרים. לכן, ככל שאחוז הגרעינים הגבישיים בפולימר נמוך יותר, תהליך הקירור מהיר יותר ולכן ההיצמדות בין השכבות טובה יותר. זה עוזר למנוע דפורמציה. במילים אחרות, אם תהליך הקירור וההתמצקות מהיר מדי, השרשראות המולקולריות לא יתכופפו כראוי, מה שישפיע ישירות על היצמדות החלק למצע ההדפסה ועל תכונותיו המכניות הסופיות.

כפי שהוזכר לעיל, PEKK הוא פחות גבישי מאשר PEEK. המשמעות היא שברגע שחלק מודפס בתלת מימד, הוא יושפע פחות מתהליך הקירור. לכן, מבחינת נוחות השימוש בהדפסת תלת מימד, השימוש ב-PEEK יהיה מורכב וטכני יותר, שכן הוא מצריך ידע ספציפי על מנת לאפשר למשתמש לשלוט בתהליך האקסטרוזיה כמו גם בשלב הקירור. מצד שני, כאשר מדברים על טכנולוגיית סלקטיבית לייזר סינטינג (SLS), הפולימר מתנהג בצורה שונה בהתאם לגודל החלק שאנו רוצים לייצר. המשמעות היא שבמקרה של דגמים קטנים, העיוות הנגרם כתוצאה מהשפעות עיוות יהיה קטן בהרבה או אפילו לא קיים מצד שני, ככל שהחלק שייווצר גדול יותר, כך קשה יותר לשלוט בפרמטרים של ההדפסה.

עיבוד לאחר של PEEK ו-PEKK

לאחר עיבוד של PEEK ו-PEKK הוא לא הכי קל. ב-FDM, השימוש בתמיכות לתכנון חלקים מורכבים יותר הופך כמעט קריטי. עם זאת, יש מעט תומכי הדפסה התואמים את שני התרמופלסטיים הללו: רוב הפתרונות אינם כל כך עמידים בחום ולכן לא ניתן להשתמש בהם.

עם זאת, ישנם גם יצרנים שפיתחו תומכים מודפסים בתלת מימד במיוחד עבור חומרים בעלי ביצועים גבוהים אלה: זה המקרה עם 3DGence ו-AquaSys. אבל שים לב שהם עדיין יקרים יותר מתמיכה מסורתית.

אם אתה משתמש בתהליך סינטר, הרעיון של תומכי הדפסה נעלם, אבל אתה עדיין צריך להעריך את המחיר לק"ג אבקה – נחזור לזה בהמשך.

אם אנו מעוניינים כעת בשיטות שלאחר עיבוד כאלה, דעו שניתן לחשל חלקים מודפסים בתלת מימד באמצעות PEEK או PEKK כדי לשפר את מיזוג השכבות ולהעניק ערכים מכניים גבוהים יותר למאפייני החלק הסופי. חלק מהמדפסות התלת מימדיות משלבות את שלב החישול הזה ישירות במכונה שלהן, כמו ה-miniFactory Ultra.

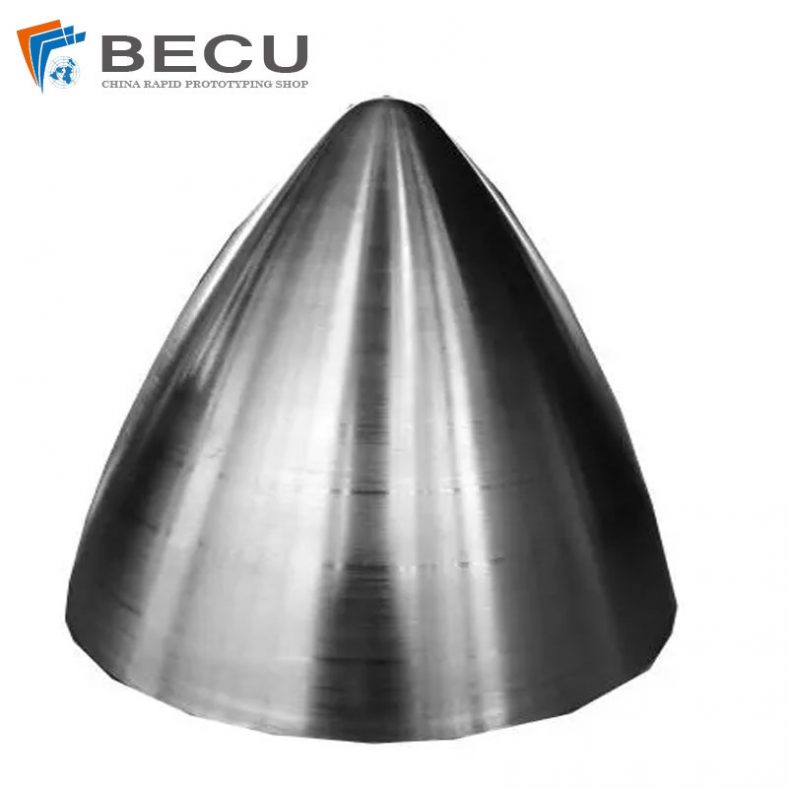

בנוסף, ניתן לעבד חלקים מודפסים בתלת מימד באמצעות PEEK בשיטות כמו קידוח או סיבוב. במידת הצורך, ניתן גם לבצע מתכת את החלקים.

אזורי יישום

לגבי השימושים של PEEK ו-PEKK, אנו יכולים למצוא אזורי יישום דומים. התעשיות הנוהגות להשתמש בחומרים בעלי ביצועים גבוהים אלו הן תעופה וחלל, רכב ותעופה בשל התכונות המתקדמות שהוזכרו לעיל, כגון עמידות מכנית ולחץ גבוה, קל משקל, קשיחות וכו'. בשל התאימות הביולוגית שלהם, הם משמשים לעתים קרובות בתחום הרפואי. שימו לב של-PEEK יש תכונות המעודדות אוסאואינטגרציה, כלומר יש קשר מבני ותפקודי ישיר בין העצם למשטח השתל תחת עומס תפקודי. ל-PEKK, לעומת זאת, יש עמידות טובה יותר לנוזלים כימיים, וזו הסיבה שהוא משמש יותר בתעשיית הנפט והגז. זה גם מאושר אש/עשן על ידי מסילות ברזל.