בעולם התעשייתי המהיר של היום, כיצד נבטיח את הדיוק והעקביות של מוצרים מיוצרים? התשובה טמונה בתקני ייצור CNC. מהם הסטנדרטים הללו? ולמה הם כל כך קריטיים? בואו נצא למסע כדי לחשוף את המשמעות והפרטים של תקני ייצור CNC.

תקני ייצור CNC

תקני ייצור CNC הם מפרטים משמעותיים המבטיחים את הדיוק והעקביות של עיבוד CNC בסין , המכסים היבטים שונים.

תוכן תקני עיבוד CNC

1. תקני טכנולוגיית עיבוד

תקני טכנולוגיית העיבוד מכסים בעיקר את דרישות התכנון של חומר העבודה, מסלולי תהליך, בחירת כלי, פרמטרי חיתוך, עיצוב מתקן ותכנים אחרים.

2. תקני איכות עיבוד

תקני איכות העיבוד כוללים דיוק, חספוס פני השטח, סטיית גודל חלק העבודה ויעילות.

3. דרישות תכנות

בסיס התכנות כולל הזמנות עיבוד CNC, חומרי תבנית, דרישות עיבוד, רצף עיבוד, פרמטרים של כלי מכונה, פרמטרים של כלי, נתוני חיתוך, נתוני EDM וכו'. תהליך התכנות דורש ניתוח קפדני של מבנה התבנית והמוצר.

4. תקנים לפירוק אלקטרודה

לייצור של פירוק אלקטרודות, ישנם סטנדרטים כמו יכולת לשלב אך לא להפריד, תרגום ולא סיבוב, הימנעות מחיתוך תיל ככל האפשר אם ניתן להימנע מכך, והתחשבות מלאה בהשפעה של חריטת כלי CNC וכרסום .

דרישות עבודה למהנדסי תהליכים

כאשר מהנדס התהליך מרכיב את כרטיס התהליך, יש לציין בפירוט את קצבת העיבוד, הכיוון, דרישות החספוס ואמצעי הזהירות, בהתאם לעיקרון של מתן עדיפות לשימוש בציוד בעל יעילות גבוהה בהנחה של הבטחת דיוק ואיכות.

קצבת עיבוד ודרישות דיוק

1. קצבת עיבוד

תקני קצבה שונים עבור חלקי עבודה דורשים עיבוד חום, חלקי עיבוד גס של תוספות ליבת התבנית, כרסום גס של הצורה על ידי עובדי ספסל ומכונות כרסום , חלקי עבודה הדורשים עיבוד מכונת שחיקה לאחר חיתוך חוט, גימור CNC ופולס חשמלי וכו' .

2. דרישות דיוק

דיוק העיבוד מחייב שדיוק הייצור של גודל התבנית יהיה בטווח של 0.005 עד 0.02 מ"מ, ויש גם סטנדרטים מתאימים לניצב, קואקסיאליות והקבלה של משטחי הפרידה של התבניות הנעות והקבועות.

אם מתרחשים מצבים חריגים במהלך הייצור, יש לבדוק אותם ולטפל בהם באופן מיידי כדי להבטיח את איכות העיבוד. לתעשיות ותרחישי יישומים שונים עשויים להיות מוקדים שונים ודרישות ספציפיות לתקני ייצור CNC.

תקני תהליך עיבוד CNC

תקני תהליך עיבוד CNC מכסים היבטים מרובים מבחירת כלי מכונה, בחירת כלי ורצף עיבוד ועד להגדרת פרמטרי עיבוד. מבחינת בחירת כלי מכונה, יש לבחור סוג מתאים של מכונת CNC, כגון מכונת כרסום או מרכז עיבוד, בהתבסס על המאפיינים ודרישות העיבוד של חומר העבודה. בחירת הכלים צריכה לקחת בחשבון גורמים כגון חומרי העבודה, דיוק העיבוד ודרישות איכות פני השטח. להלן כמה תקנים ואמצעי זהירות מרכזיים:

1. שימוש בכלי ובטיחות:

בתחילת כל הפעלת תוכנית, יש צורך לבדוק האם הכלי בו נעשה שימוש תואם לזה שבמדריך התכנות.

בעת תחילת העיבוד, כוונן את קצב ההזנה למינימום, בצע את הקטע הבודד, התרכז והשאר את היד על כפתור העצירה. עצור מיד אם יש בעיה כלשהי, ושם לב להתבוננות בכיוון התנועה של הכלי כדי להבטיח כניסה בטוחה לכלי.

השתמש בנוזל קירור או באוויר קר כדי לקרר את הכלי ואת חומר העבודה כדי להפחית את השפעת החום על חומר העבודה.

2. זרימת תהליך:

לאחר עיבוד חיספוס, יש לבצע כיול מחדש ונגיעה במספרים כדי להבטיח שחומר העבודה אינו רופף.

לאחר עיבוד חומר העבודה, יש למדוד את ערכי הממדים העיקריים שלו כדי לראות אם הם תואמים את דרישות השרטוט. אם יש בעיה כלשהי, הודע מיד לצוות הרלוונטי לבדוק ולפתור אותה.

3. עקרונות עיבוד CNC:

עבור החלקים הדורשים חיספוס על ידי CNC, יש לשמור תוספת חד צדדית של 0.2 מ"מ.

עבור חלקי העבודה הדורשים גימור CNC לאחר טיפול בחום, אם מראה המוצר מאפשר, יש להעדיף עיבוד CNC; אחרת, יש ליצור אלקטרודות לעיבוד דופק חשמלי.

תקני איכות עיבוד CNC

תקני איכות עיבוד CNC כוללים בעיקר היבטים כמו דיוק ממדי, סובלנות גיאומטרית ואיכות פני השטח. דיוק הממדים מחייב שהסטייה של הגודל האמיתי של חומר העבודה מהגודל המתוכנן תהיה בטווח הסובלנות שנקבע. גם לסובלנות גיאומטרית כמו ישרות, שטוחות, עגולות וכו' יש דרישות מחמירות להבטחת הצורה הגיאומטרית המדויקת של חומר העבודה. מבחינת איכות פני השטח, נדרש שלא יהיו במשטח סדקים, חורי חול, נקבוביות, כתמים ופגמים נוספים, וחספוס פני השטח מגיע לערך שנקבע. כדי להשיג תקני איכות אלה, יש צורך לשלוט בגורמים כגון דיוק כלי מכונה, בלאי הכלים וטכנולוגיית עיבוד במהלך תהליך עיבוד עיבוד CNC .

בדיקת חלקים מוגמרים

1. בדיקת עקביות

המראה, הצבע וגימור פני השטח של החומרים הנכנסים של אותה אצווה חייבים להיות עקביים. החומרים הנכנסים של קבוצות שונות המשמשות באותה מכונה צריכים להיות עקביים עם הקבוצות הקודמות של חומרים נכנסים וחלקים אחרים של המכונה כולה, ואין הבדל ברור בצבעוניות ובגימור מהמדגם.

2. בדיקת מראה

- משטח החלק חלק, שטוח ונקי, ללא כתמים, דפורמציה, חלודה, סדקים וכו'; לחוט אין פגמים או קורוזיה; לא צריך להיות שאריות עיבוד;

- קהה של קצוות חדים (פינות) של חלקים: ערך הקהה אינו נבדק בנסיבות רגילות. במקרה של מחלוקות, הוא נבדק על פי העקרונות הבאים:

כאשר הקיר הישר הקצר ביותר גדול מ-2 מ"מ, שיפוע או פילה פחות מ-0.5 מ"מ, לא שרוט;

כאשר הקיר הישר הקצר ביותר קטן או שווה ל-2 מ"מ, שיפוע או פילה לא יותר מפי 0.2 מהקיר הישר, לא שורט;

- שיפוע הברגה: ההברגה הפנימית חותכת לקוטר הגדול, וההברגה החיצונית חותכת לקוטר המינורי. הדרישות לפגמי מראה הן כדלקמן:

| טווח מותרים מסוג פגם מראה | |||

| כיתה א' | כיתה ב' | מחלקה ג' | |

| מצע ספקקל | אסור | אסור | S סך הכל ≤ 5% מהשטח הנמדד |

| שריטה רדודה | אסור | L ≤ 50 × 0.4, P ≤ 2 | L ≤ 50 × 0.4, P ≤ 5 |

| שריטה עמוקה | אסור | אסור | אסור |

| בּוֹר | אסור | קוטר ≤ 0.5 | P ≤ 2, ללא הגבלה |

| נקבובית, בועה | אסור | קוטר ≤ 0.5, P ≤ 2 | קוטר ≤ 0.5, P ≤ 5 |

| אזור ליטוש | אסור | אסור | S סך הכל ≤ 5% מהשטח הנמדד |

| * הערה: S הוא השטח של פגם בודד (mm2), P הוא מספר הפגמים (pcs), ו-L הוא האורך או המרווח של הפגם (mm). |

3. בדיקת מידות, סיבולות גיאומטריות, חספוס וחורים מרכזיים

התהליך זהה לזה של בדיקה תוך כדי תהליך.

4. בדיקת חוטים

- אם דרגת סבילות החוט מסומנת בציור, בדוק בהתאם לדרישות השרטוט; אם זה לא מסומן בציור, פעל לפי העקרונות הבאים:

דרגת סובלנות ברירת מחדל של חוט משותף: 6H עבור חוט פנימי, 6g עבור חוט חיצוני;

דרגת סובלנות ברירת מחדל של חוט מאוחד: 2B עבור הברגה פנימית, 2A עבור הברגה חיצונית.

- בדיקת חוט גס נפוץ:

שיטה 1: בדוק עם מד תקע הברגה או מד טבעת מכויל ומוסמך. מד הנסיעה צריך לעבור ומד האין ללכת לא צריך לעבור;

שיטה 2: בדיקת הרכבה עם בורג או אום שעברו את הבדיקה של מד תקע ההברגה או מד הטבעת. הוא מוסמך אם הוא יכול לעבור בצורה חלקה וגודל הגבלת החוט תואם לתקנים הלאומיים הרלוונטיים.

בנסיבות רגילות, ניתן להשתמש בכל אחת מהשיטות 1 ו-2 לבדיקה ולהיות מוסמך. עם זאת, כאשר בחלקים שנבדקו בשיטה 2 יש בעיות במהלך ההרכבה, יש להשתמש בשיטה 1 כדי לבדוק את החלק הזה לאחר מכן.

- חוט דק נבדק עם מד תקע הברגה או מד טבעת מכויל ומוסמך. מד הנסיעה צריך לעבור ומד היציאה לא צריך לעבור.

בסיס ותהליך תכנות CNC

הבסיס לתכנות CNC כולל בעיקר מודלים תלת מימדיים, שרטוטים הנדסיים והוראות ייצור חלקים. מבחינת תהליך התכנות, ראשית, לקבוע את בסיס התכנות ולנתח את המבנה והתהליך של החלק. לאחר מכן קבע מודל תהליך, כולל חיתוך המודל והקמת מישורי ייחוס. לאחר מכן, הגדר פעולות עיבוד, צור מסלולי מסלול של כלי וערוך אימות הדמיית מסלול עיבוד. לאחר מכן, בצע עיבוד לאחר כדי ליצור תוכניות עיבוד ספציפיות למערכת בקרה מספרית מסוימת.

יש צורך גם בצעדים כגון אימות סימולציה ובדיקת הגהה של תוכנית עיבוד הבקרה המספרית כדי להבטיח את נכונות התוכנית. לדוגמה, בעת קביעת בסיס התכנות, נתח בקפידה את דרישות הצורה והדיוק המורכבות של החלק ובחר שיטת תכנות ונתיב כלי מתאים.

עבודת הכנה לתכנות

1. לאחר קבלת הישות, הבן תחילה את מבנה העובש.

2. הבן את יחסי ההזדווגות של המוצר וקצבת המילואים בעמדות ההזדווגות (כגון שקעים וחורים).

3. קבע את מערכת הקואורדינטות של העיבוד. בדרך כלל, מרכז התבנית הוא מערכת קואורדינטות העיבוד. משטח בסיס התבנית או משטח הפרידה הוא משטח ה-Z אפס. שימו לב להפרש הגבהים בין משטח בסיס התבנית למשטח הפרידה.

4. קבע את גובה הרמה של המיקום המהיר.

קביעת תהליך העיבוד שבבי (בהתבסס על העיקרון של שיפור היעילות ואיכות העיבוד)

1. תהליכי עיבוד בקרה נומרית מחולקים בדרך כלל לחספוס – ניקוי פינות – חצי גימור – גימור.

2. נסו להשתמש בכלים גדולים לחספוס ובכלים קטנים לניקוי פינות. קוטר הכלי עבור חיספוס צריך להיות גדול יותר מזה עבור ניקוי פינות.

3. עבור פלטפורמות בשטח גדול, השתמש תמיד בחותכים בעלי תחתית שטוחה לכרסום. חל איסור להשתמש בחותכי כדורים לעיבוד כולל מטעמי נוחות.

4. מרחק צעדי העיבוד צריך להיות מותאם בצורה גמישה. בדרך כלל, התבנית העליונה צריכה להיות חלקה יותר והתבנית התחתונה יכולה להיות מחוספסת יותר.

5. במהלך חיספוס, עומק החיתוך לשכבה הוא כ-0.8 – 1.2 מ"מ. לאחר חיספוס, קצבת העיבוד היא 0.5 – 1.0 מ"מ.

6. מרחק צעדי עיבוד: מרחק צעדי הגימור עבור עיבוד חלל הוא 0.3 מ"מ, עבור עיבוד ליבה הוא 0.4 מ"מ, עבור משטח פרידה הוא 0.3 – 0.4 מ"מ, עבור האלקטרודה הגסה הוא 0.3 מ"מ, ועבור האלקטרודה העדינה הוא 0.2 מ"מ. (ניתן להתאים את מרחק צעדי העיבוד בהתאם לקוטר הכלי.)

בעיות שיש לציין בתהליך התכנות

1. נסה להשתמש בחותכי קצוות מעוגלים עבור חיספוס כדי להפחית בלאי של הוספת הכלים.

2. שקול היטב את קשיחות הכלי ונסה לשלוט על יחס האורך לקוטר להיות פחות מ-5. בעת שימוש בכלים מורחבים לעיבוד שבבי, ניתן להשתמש בחותכים בעלי פינות חדות כדי לצמצם את שטח מגע הכרסום ולהימנע מהסטת הכלים.

שיטות עיבוד ובחירת כלים

1. נסו להשתמש בכלים גדולים לחספוס ולאחר מכן בכלים קטנים לניקוי פינות. יתרה מכך, לכלים בקוטר גדול יש קשיחות טובה, ועומק החיתוך וקצב ההזנה גדולים משמעותית מאלו של כלים בעלי קוטר קטן.

2. נסו להשתמש בחותכי קצוות מעוגלים לחספוס ובחותכים בעלי תחתית שטוחה לניקוי פינות. מכיוון שתוספי הכלים של חותכי קצוות מעוגלים נלחצים טוב יותר וניתן להשתמש בהם לסיבובי פינות מרובים, בעוד שניתן להשתמש בתוספות מרובעות רק פעמיים נוספות.

3. בדרך כלל, אין להשתמש בחותכי כדורים לעיבוד משטחים שטוחים. במקום זאת, יש להשתמש בחותכים בעלי תחתית שטוחה. עדיף להשאיר 0.2 מ"מ למעבר גמר אחרון.

4. לעיבוד חריץ בקיר ישר, סיים לעבד תחילה את המשטח התחתון של חומר העבודה ולאחר מכן את משטחי הצד. עבור משטחי צד עם גובה של פחות מ-50 מ"מ, נסה להימנע משימוש בכלים להכנסת קרביד למספר רב של עיבודים הדדיים. במקום זאת, השתמש בכלים אינטגרליים בעלי שוק ישר לעיבוד מתאר. (עומק החיתוך לכל מעבר הוא בערך הרדיוס של הכלי.)

5. שימוש הולם בכלים מעוצבים לעיבוד חלקי עבודה בעלי צורות קבועות לשיפור היעילות. לדוגמה, חותכי קצה לכרסום משטחים משופעים, חותכי אצבע לכרסום צלעות, וחותכי קצוות מעוגלים (R0.3 – R1) לניקוי פינות מעוגלות קטנות.

6. כדי להבטיח עומס חיתוך קבוע על הכלי, נסו להשתמש בשיטת עיבוד היקפי שכבה-אחר-שכבה לתנועת הכלי והימנעו מעיבוד תנועת כלי למעלה-למטה.

7. הקשיחות של הכלי המשמש אמורה להיות מספקת. בדרך כלל, יחס האורך לקוטר (נמדד על ידי היחס בין אורך הכלי לקוטר) לא יעלה על 5. לדוגמה, עבור כלי עם קוטר של 16 מ"מ, האורך המורחב לא צריך להיות גדול מ-80 מ"מ. לכלי צריך להיות גם אורך הידוק של 25 – 45 מ"מ. זאת על מנת למנוע סטיית כלי וחיתוך יתר עקב קשיחות לא מספקת במהלך העיבוד.

תקני ייצור לפירוק אלקטרודות CNC

תקני הייצור של פירוק אלקטרודות CNC כוללים בחירת חומרי אלקטרודה, עקרונות שילוב אלקטרודות וכו'. חומר האלקטרודה דורש בדרך כלל מוליכות חשמלית טובה, כגון נחושת, גרפיט וכו'.

בעת שילוב אלקטרודות, יש לקחת בחשבון גורמים כגון יעילות עיבוד, נוחות לעיבוד שלאחר מכן והימנעות מחיתוך תיל. לדוגמה, עבור אלקטרודות שניתן לשלב אך לא להפריד, הן צריכות להיות בגודל, גובה ועובי מתאים; עבור אלקטרודות שמתרגמות אך אינן מסתובבות, יש לשקול באופן מלא יעילות עיבוד ושילוב נתונים; עבור אלקטרודות שיכולות להימנע מחיתוך תיל, יש להימנע ככל האפשר מחיתוך תיל, ובמקביל, יש לשקול היטב את ההשפעה של עיבוד CNC על ידי כלים.

דרישות דיוק בעיבוד CNC

דרישות הדיוק של עיבוד CNC כוללות בעיקר דיוק ממדי, חספוס פני השטח, מקביליות וניצבות.

דיוק ממדי: עיבוד CNC יכול להשיג דיוק ממדי גבוה מאוד, בדרך כלל עומד בדרישות סובלנות של ±0.01 מ"מ ומטה. המשמעות היא שגודל החלק המעובד צריך להיות קרוב מאוד לגודל בציור העיצוב כדי לעמוד בדרישות הדיוק של חלקי חומרה מדויקים.

חספוס פני השטח: עיבוד CNC אמור להיות מסוגל לשלוט בחספוס פני השטח של חלקים כדי לעמוד בדרישות ספציפיות. חספוס פני השטח יכול להגיע ל-Ra 0.8μm או קטן יותר, ולפעמים אפילו מתחת ל-Ra 0.4μm כדי להבטיח את החלקות והאיכות של משטח החלק.

מקביליות וניצב: עיבוד CNC צריך להבטיח את ההקבלה והניצב של חלקים כדי להבטיח שהיחס בין המשטחים השונים של החלק עומד בדרישות. זה מצריך בדרך כלל דרישות מקבילות וניצב בטווח של 0.02 מ"מ כדי להבטיח את הדיוק הגיאומטרי וביצועי ההרכבה של החלק.

בנוסף, עיבוד CNC צריך לשים לב גם לדרישות טכניות אחרות, כגון בחירת ציוד עיבוד מתאים וטכנולוגיות עיבוד, ניטור ובקרה קפדנית של תהליך העיבוד, והימנעות מהיווצרות שגיאות עיבוד כדי להבטיח שהחלקים המעובדים עומדים בדרישות הדיוק .

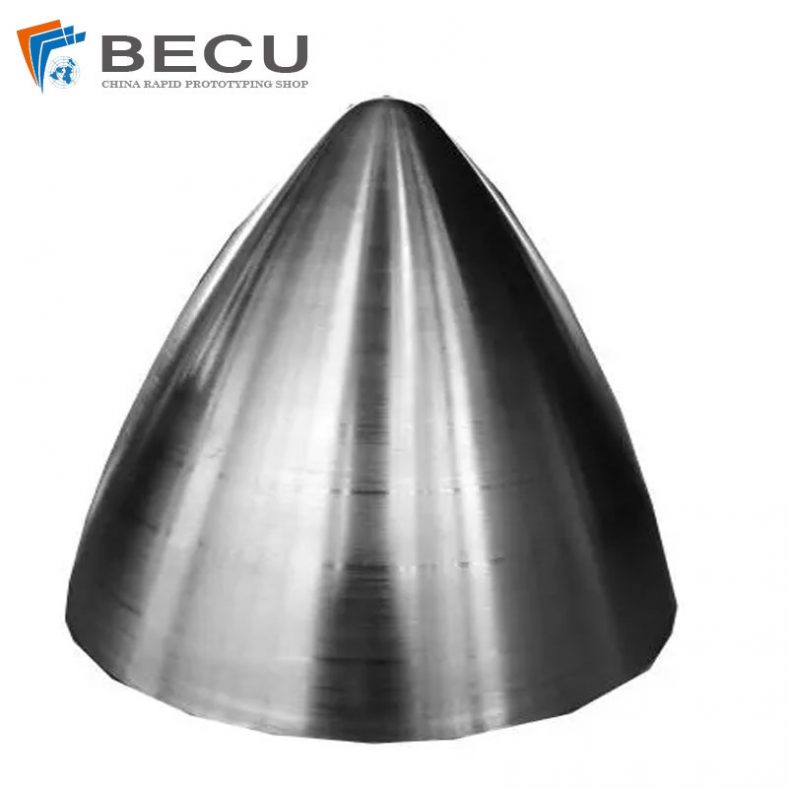

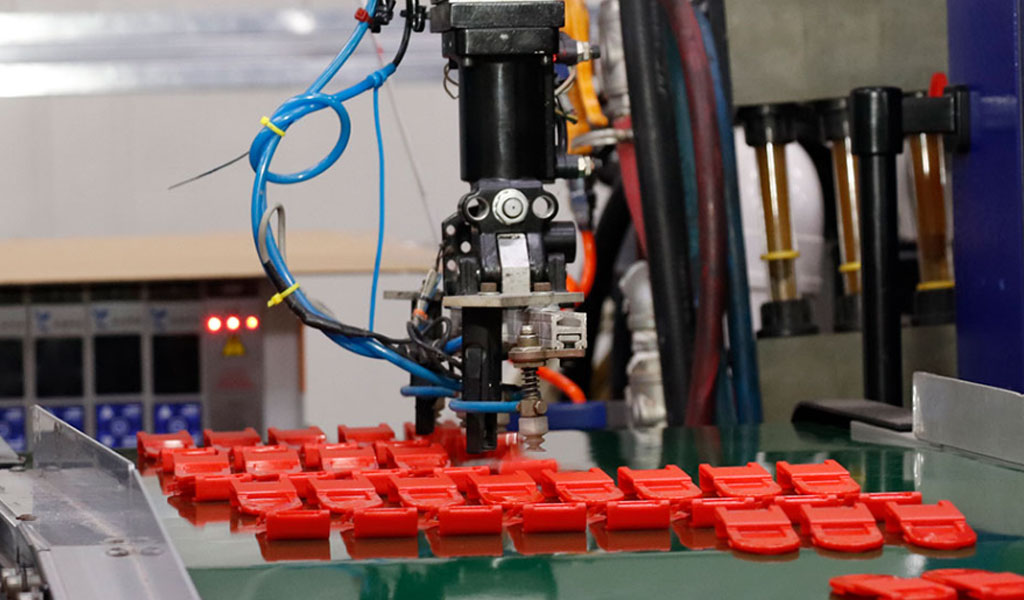

שותף עם BE-CU לייצור CNC איכותי

האם אתה זקוק לייצור CNC בסין? בתהליך ייצור CNC בפועל, הקפדה על סטנדרטים אלה שהוזכרו לעיל יכולה להבטיח איכות ויעילות עיבוד ולשפר את התחרותיות של המוצרים. אם אתה רוצה לענות על צרכי ייצור CNC, במיוחד עבור ארגונים קטנים ובינוניים, זה עשוי לדרוש משאבים רבים וידע מקצועי בעיבוד חלקים וקבלת הסמכת CNC. לאחר מכן תוכל לשתף פעולה עם ספקי עיבוד CNC מקצועיים כגון BE-CU.

BE-CU טיפחה לעומק את תחום עיבוד שבבי CNC בתעשיית הייצור ופיתחה צוות ניהול יעיל. BE-CU השיגה אישורים ארגוניים של ISO9001:2015, ISO14001:2015 ו-ISO45001:2018. יש לו עיבוד CNC תואם, החל מרכיבי ציוד מוליכים למחצה, אביזרי כלי עבודה וציוד רפואי ועד כלי רכב ותעופה. בולט כשותף ייצור אידיאלי, אתה יכול ליצור קשר עם מהנדסים לבירורים ותקשורת עכשיו.

ל-BE-CU תהליך בקרת איכות מתקדם. אנו מתחייבים להבטיח שכל פרויקט יוכל לספק את הלקוחות בהבטחה של ידע מקצועי ושירות איכותי.