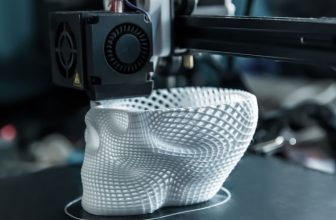

הדפסה תלת-ממדית, הידועה גם כ"ייצור תוספתי" (Additive Manufacturing), היא טכנולוגיה חדשנית המאפשרת יצירת עצמים תלת-ממדיים על ידי שכבה על גבי שכבה של חומר, בהתבסס על מודל דיגיטלי. מאז המצאתה בשנות ה-80 של המאה ה-20, הטכנולוגיה עברה התפתחות משמעותית, והשפיעה על תחומים מגוונים כגון תעשייה, רפואה, אדריכלות, ואף אמנות. מאמר זה סוקר את ההיסטוריה של ההדפסה התלת-ממדית, את השיטות המרכזיות בהן היא מתבצעת, את ההתקדמות הטכנולוגית לאורך השנים ואת יישומיה העכשוויים, תוך שימוש בטבלאות מפורטות להשוואה בין השיטות השונות.

מקורות והמצאה

הרעיון של הדפסה תלת-ממדית נולד בשנות ה-80, כאשר חוקרים ומהנדסים חיפשו דרכים לייעל את תהליכי הייצור המסורתיים, שהיו מבוססים על ייצור חיסורי (Subtractive Manufacturing), כגון חיתוך וכרסום. בשנת 1981, הממציא היפני הידאו קודאמה (Hideo Kodama) פרסם מאמר שבו תיאר שיטה להקשחת שרף נוזלי באמצעות אור אולטרה-סגול (UV) ליצירת עצמים תלת-ממדיים. עבודתו נחשבת לאחת ההשראות המוקדמות לטכנולוגיה זו, אך היא לא זכתה להכרה מסחרית מיידית.

בשנת 1984, צ'ארלס האל (Charles W. Hull), מהנדס אמריקאי, המציא את תהליך הסטריאוליתוגרפיה (Stereolithography, SLA), שהפך לטכנולוגיה המסחרית הראשונה של הדפסה תלת-ממדית. האל פיתח מערכת שבה קרן לייזר ממוקדת משמשת להקשחת שרף פוטופולימרי נוזלי שכבה אחר שכבה, בהתאם למודל תלת-ממדי שנוצר בתוכנת CAD (Computer-Aided Design). בשנת 1986 הוא רשם פטנט על המצאתו, והקים את חברת 3D Systems, שהפכה לאחת החברות המובילות בתחום.

התפתחות טכנולוגית בשנות ה-90 וה-2000

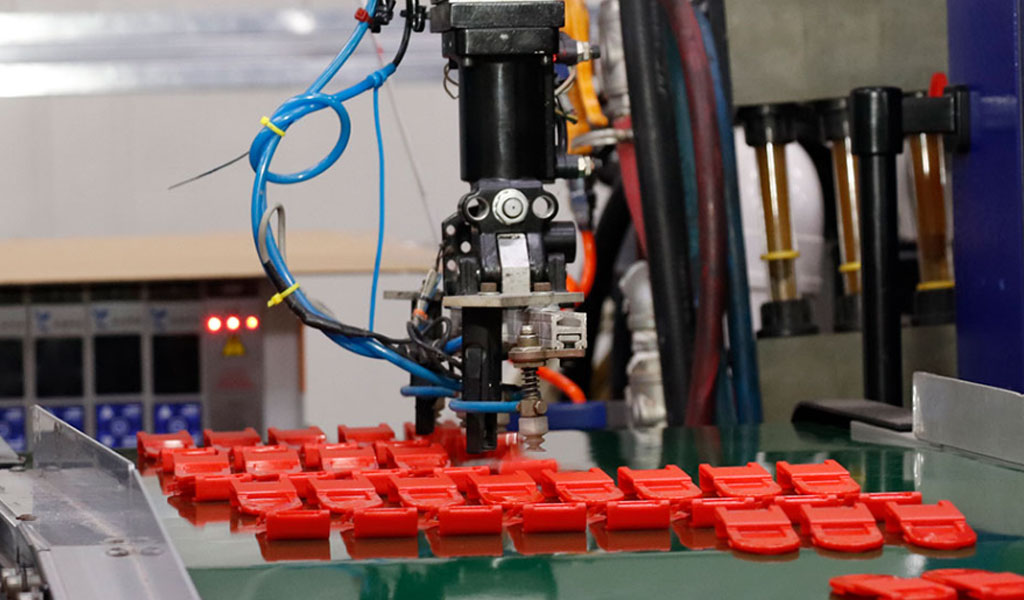

במהלך שנות ה-90, הטכנולוגיה התרחבה מעבר לסטריאוליתוגרפיה והחלה לכלול שיטות חדשות. אחת מהן היא מודלינג שכבות מותכות (Fused Deposition Modeling, FDM), שפותחה על ידי סקוט קראמפ (S. Scott Crump) והוצגה על ידי חברת Stratasys בשנת 1992. שיטה זו משתמשת בחוטי פלסטיק (כגון PLA או ABS) המומסים ומונחים שכבה אחר שכבה דרך חריר מחומם. היתרון המרכזי של FDM היה עלותה הנמוכה יחסית והפשטות שלה, מה שהפך אותה לנגישה יותר עבור תעשיות קטנות.

במקביל, פותחה טכנולוגיית סינטור לייזר סלקטיבי (Selective Laser Sintering, SLS), שבה אבקות של חומרים כגון ניילון או מתכת מותכות באמצעות לייזר ליצירת מבנים מוצקים. טכנולוגיה זו, שהוצגה על ידי קארל דקארד (Carl Deckard) מאוניברסיטת טקסס בשנת 1989, אפשרה שימוש בחומרים מתקדמים יותר והתאימה במיוחד לייצור חלקים בעלי חוזק גבוה.

עם כניסת שנות ה-2000, התחום ראה שני שינויים מרכזיים: הראשון היה פקיעתם של פטנטים מוקדמים, כגון זה של FDM בשנת 2009, מה שהוביל להתפשטות מדפסות תלת-ממד זולות לשוק הצרכני. השני היה פרויקט RepRap, שהחל בשנת 2005 על ידי אדריאן בוייר (Adrian Bowyer) מאוניברסיטת באת' בבריטניה. מטרת הפרויקט הייתה ליצור מדפסת תלת-ממד שיכולה "להדפיס" חלקים של עצמה, תוך שימוש בקוד פתוח ובחומרים זמינים. פרויקט זה הניח את היסודות לתנועת ה"מייקרים" (Makers Movement) והפך את ההדפסה התלת-ממדית לנחלת הכלל.

שיטות עיקריות בהדפסה תלת-ממדית

להלן סקירה של השיטות המרכזיות בהדפסה תלת-ממדית, עם השוואה מפורטת בטבלה:

| שיטה | שנת המצאה | חומרים עיקריים | יתרונות | חסרונות | יישומים עיקריים |

|---|---|---|---|---|---|

| סטריאוליתוגרפיה (SLA) | 1984 | שרפים פוטופולימריים | דיוק גבוה, גימור חלק | עלות חומרים גבוהה, שבירות | דגמים רפואיים, תכשיטים |

| מודלינג שכבות מותכות (FDM) | 1992 | פלסטיק (PLA, ABS, PETG) | זול, פשוט לשימוש | דיוק נמוך יחסית, שכבות נראות לעין | אבות-טיפוס, מוצרי צריכה |

| סינטור לייזר סלקטיבי (SLS) | 1989 | אבקות (ניילון, מתכת) | חוזק גבוה, גמישות חומרים | עלות גבוהה, צורך בציוד מתקדם | חלקי מכונות, תעופה |

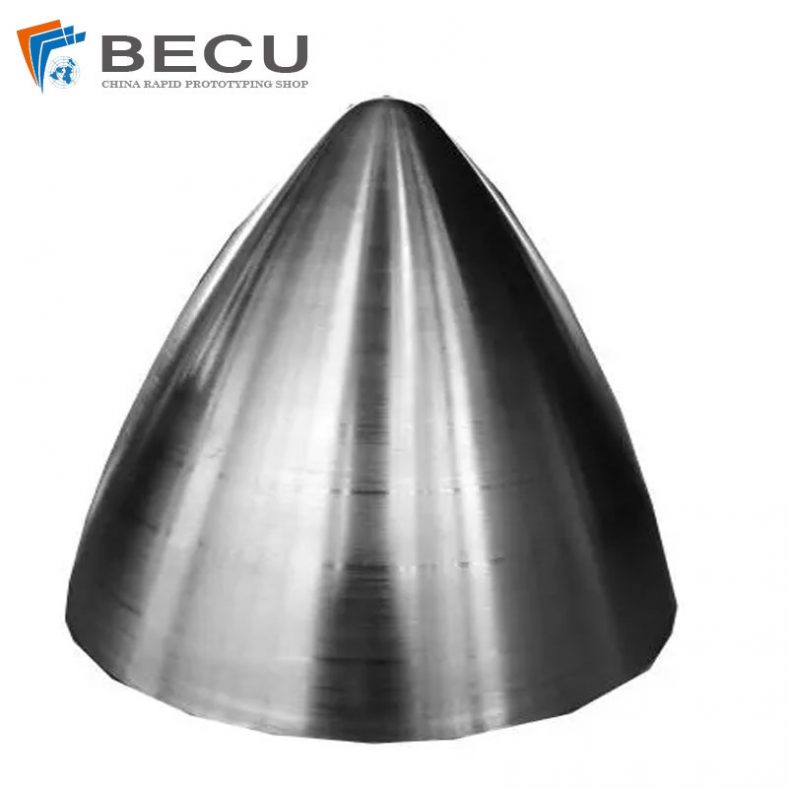

| הדפסה ישירה במתכת (DMLS) | 1990s | אבקות מתכת (טיטניום, פלדה) | חלקים תעשייתיים עמידים | עלות גבוהה מאוד, זמן ארוך | תעופה וחלל, רפואה |

| הזרקת חומר (Material Jetting) | 1990s | שרפים, פולימרים | ריבוי חומרים, דיוק גבוה | עלות גבוהה, תחזוקה מורכבת | דגמים אדריכליים, אמנות |

התקדמות בשנות ה-2010 וה-2020

בשנות ה-2010, ההדפסה התלת-ממדית הפכה לכלי מרכזי בתעשייה 4.0, תנועה עולמית ששילבה טכנולוגיות דיגיטליות בייצור. חברות כמו General Electric ו-Boeing החלו להשתמש בהדפסה תלת-ממדית לייצור חלקים מורכבים למטוסים, כגון מזרקי דלק, שהופחתו מ-20 חלקים נפרדים לחלק בודד, תוך שיפור היעילות וחיסכון במשקל.

במקביל, התפתח תחום הביו-הדפסה (Bioprinting), שבו מדפסות תלת-ממד משתמשות בתאים חיים וביומטריאלים ליצירת רקמות ואיברים מלאכותיים. בשנת 2019, חוקרים מאוניברסיטת תל אביב הצליחו להדפיס לב תלת-ממדי קטן מתאי אנוש, צעד משמעותי לקראת השתלות עתידיות. טכנולוגיה זו משלבת חומרים כמו קולגן והידרוג'לים עם תאים חיים, ומציבה אתגרים חדשים בתחום הביולוגיה וההנדסה.

בשנות ה-2020, ההדפסה התלת-ממדית זכתה לתשומת לב רבה במהלך מגפת הקורונה, כאשר חברות ויחידים השתמשו במדפסות לייצור ציוד מגן אישי (PPE), כגון מגני פנים ומסכות, במהירות ובזול. בנוסף, התפתחו מדפסות תלת-ממד לבנייה, כמו אלו של חברת ICON האמריקאית, שבנתה בתים שלמים מבטון תוך שעות ספורות, מה שמצביע על פוטנציאל לשינוי תעשיית הבנייה.

יישומים עכשוויים ומגמות עתידיות

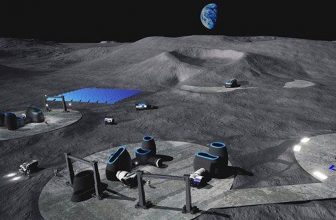

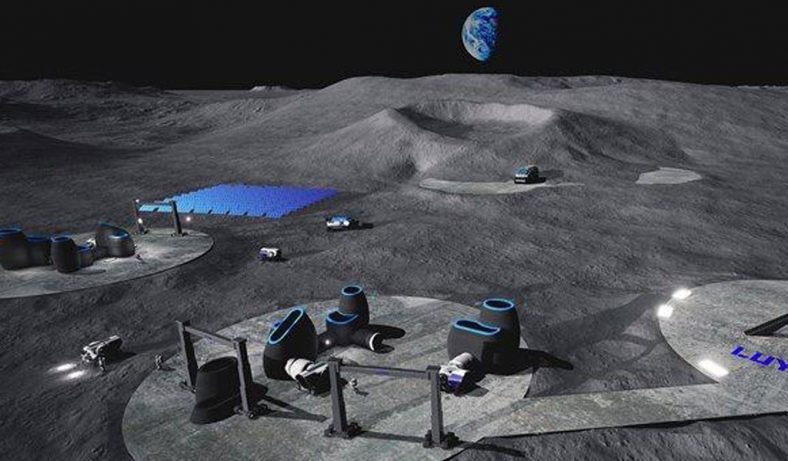

נכון למרץ 2025, ההדפסה התלת-ממדית ממשיכה להתפתח בקצב מואץ. בתחום הרפואי, נעשה שימוש בה לייצור תותבות מותאמות אישית, שתלים דנטליים ואף שלדי עצם ממתכת. בתעשיית החלל, חברות כמו SpaceX משלבות חלקים מודפסים במנועי רקטות, כגון מנוע ה-Raptor, כדי להפחית עלויות ולשפר ביצועים.

מגמה בולטת נוספת היא השימוש בחומרים מתקדמים, כגון גרפן ופולימרים מרוכבים, המשפרים את החוזק והקלות של המוצרים המודפסים. כמו כן, פיתוח תוכנות בינה מלאכותית מאפשר אופטימיזציה של עיצובים תלת-ממדיים, תוך צמצום בזבוז חומרים ושיפור היעילות.

השוואה בין יישומים מרכזיים

| תחום יישום | טכנולוגיה מרכזית | חומרים נפוצים | יתרונות | אתגרים |

|---|---|---|---|---|

| רפואה | ביו-הדפסה, DMLS | תאים, טיטניום | התאמה אישית, חדשנות | עלויות, אישור רגולטורי |

| תעופה וחלל | DMLS, SLS | מתכות, פולימרים | חיסכון במשקל, יעילות | דיוק קריטי, עלויות גבוהות |

| בנייה | FDM (בטון) | בטון, תערובות | מהירות, עלות נמוכה | עמידות לטווח ארוך |

| צרכנות | FDM, SLA | פלסטיק, שרפים | נגישות, גמישות עיצובית | איכות משתנה |

סיכום

ההדפסה התלת-ממדית התפתחה מטכנולוגיה ניסיונית בשנות ה-80 לכלי מרכזי המשנה את פני התעשייה, המדע והחברה. מהמצאת הסטריאוליתוגרפיה ועד ליישומים מתקדמים כמו ביו-הדפסה ובנייה תלת-ממדית, הטכנולוגיה ממשיכה לדחוף את גבולות היצירתיות והחדשנות. עם התקדמות בחומרים, תוכנות וציוד, עתיד ההדפסה התלת-ממדית מבטיח להביא לשינויים מהפכניים נוספים, תוך התמודדות עם אתגרים כמו עלויות, קיימות ורגולציה.