תארו לעצמכם עולם שבו כל מוצר שבו אתם משתמשים הוא לא רק חסכוני אלא גם מעוצב ללא דופי כדי לשפר את הפונקציונליות ואת אורך החיים שלו. זהו הלב של Design for Manufacturing (DFM), גישה מכרעת בייצור מודרני המבטיחה שהמוצרים מתוכננים תוך מחשבה על קלות ייצור, תוך אופטימיזציה של כל היבט משימוש בחומרים ועד לתהליכי הרכבה.

מהו עיצוב לייצור (DFM)?

Design for Manufacturing (DFM) היא גישה פרואקטיבית לעיצוב מוצרים פשוטים יותר, חסכוניים יותר לייצור ועמידים באיכותם. הוא משלב את תהליכי התכנון והייצור כדי למזער את המורכבות ולייעל את הייצור. אסטרטגיה זו מתמקדת בהפחתת עלויות, שיפור איכות המוצר והאצת זמני הייצור על ידי התחשבות בהיבטי ייצור בשלב התכנון.

מדוע DFM חיוני בייצור מודרני?

עיצוב לייצור (DFM) הוא הכרחי בסביבות ייצור מודרניות מכיוון שהוא משפיע ישירות על ההיבטים הפיננסיים והתפעוליים של הייצור. כ-70% מעלות הייצור של המוצר נובעות מהחלטות עיצוב ראשוניות המשפיעות על בחירת החומרים וטכניקות הייצור.

30% הנותרים נשלטים על ידי החלטות הקשורות לייצור כמו תכנון תהליכים ובחירת כלים. על ידי שימת דגש על אופטימיזציה של עיצוב מלכתחילה, DFM מפחיתה את הצורך בעיצובים מחדש יקרים, משפרת את האיכות הכוללת של המוצרים ומקצרת משמעותית את זמן היציאה לשוק.

מה מטרת DFM להשיג?

DFM נועד לייעל ולייעל את תהליך הייצור, תוך השגת מספר יעדים מרכזיים:

הפחתת עלויות : ממזער את עלויות הייצור הכוללות על ידי פישוט עיצובים ושימוש יעיל יותר בחומרים.

פרודוקטיביות מוגברת : משפר את תהליך הייצור באמצעות פעולות יעילות והפחתת הצורך בעבודת כפיים נרחבת.

איכות מוצר משופרת : מבטיח תוצאות באיכות גבוהה יותר על ידי טיפול בבעיות ייצור פוטנציאליות במהלך שלב התכנון.

זמן מהיר יותר לשוק : מאיץ את מחזור פיתוח המוצר על ידי צמצום הזמן המושקע בפתרון בעיות ועיצובים מחדש.

קיימות : מקדם שיטות ייצור בר קיימא יותר על ידי הפחתת פסולת ואופטימיזציה של השימוש במשאבים.

מה ההיסטוריה והמקורות של DFM?

שורשיו של הרעיון של עיצוב לייצור במהפכה התעשייתית, אך הוא זכה לבולטות מובנית בסוף המאה ה-20, כאשר יצרנים התמודדו עם תחרות עולמית מוגברת ומורכבות ייצור גדלה. האבולוציה של DFM עוצבה באופן משמעותי על ידי התקדמות טכנולוגית בתהליכי ייצור כגון עיבוד CNC והדפסה תלת מימדית, הדורשים מפרטי עיצוב מדויקים כדי לייעל את התפוקה ולהפחית בזבוז.מהנדסים ומעצבים פיתחו עקרונות DFM כמענה לצורך הגובר ביעילות ובעלות-תועלת בייצור המוני. עקרונות אלו הותאמו ללא הרף כדי לכלול טכנולוגיות וחומרים מודרניים, המשקפים את האופי הדינמי של תקני ייצור גלובליים.

איך DFM עובד?

עיצוב לייצור (DFM) הוא אסטרטגיה חיונית שמטרתה לשפר את תהליך התכנון כדי לשפר את יכולת הייצור. באופן אידיאלי, זה מתחיל בשלב מוקדם של תכנון, הרבה לפני תחילת העבודה. DFM מערבת את כל בעלי העניין המרכזיים, כולל מהנדסים, מעצבים, יצרני חוזים, בוני תבניות וספקי חומרים.

מהם שלבי המפתח של תהליך DFM?

תהליך DFM כולל מספר שלבים קריטיים שנועדו לייעל את הייצור מלכתחילה:

- סקירת קונספט : שלב ראשוני זה כולל הערכת רעיון המוצר מנקודת מבט ייצור, תוך התחשבות בגורמים כמו כדאיות וחסכוניות.

- הערכת עיצוב : בשלב זה, העיצוב מנותח בפירוט כדי לזהות אתגרים פוטנציאליים בייצור והזדמנויות לפישוט.

- בחירת חומרים : בחירת חומרים מתאימים שמאזנים בין פונקציונליות, עלות, זמינות ויכולת ייצור היא חיונית.

- בחירת תהליכים : זה כרוך בבחירת תהליכי הייצור המתאימים ביותר המתאימים לדרישות התכנון ולנפח הייצור.

- פיתוח אב טיפוס : אבות טיפוס מוקדמים מפותחים כדי לבדוק את העיצוב בתנאי ייצור בעולם האמיתי, המאפשרים זיהוי ותיקון של כל בעיה.

- אופטימיזציה סופית : התכנון מסתיים עם דגש על אופטימיזציה של כל ההיבטים כדי להבטיח קלות בייצור, הרכבה ואבטחת איכות.

בחירת תהליך

בחירת תהליך הייצור הנכון היא קריטית כדי להבטיח שניתן לייצר את המוצר בצורה יעילה וחסכונית. התהליך חייב להתאים לפרטי העיצוב, החומרים והיקפי הייצור הצפויים של המוצר.

איך זה נעשה?

בחירת תהליכים כוללת הערכת שיטות ייצור שונות כדי למצוא את המתאימה ביותר בהתבסס על דרישות המוצר. לדוגמה, בעוד שהזרקה עשויה להיות אידיאלית לייצור בנפח גבוה בשל המהירות והדיוק שלה, היא כרוכה בעלויות ראשוניות משמעותיות לייצור כלים וקוביות. לעומת זאת, thermoforming יכול להיות חסכוני יותר עבור חלקים בנפח נמוך יותר בשל עלויות התקנה נמוכות יותר.

דוגמאות:

- ייצור בנפח גבוה : עבור מוצר המיועד לשוק המוני, יציקת הזרקה עשויה להיבחר בשל יכולתו לייצר כמויות גדולות ביעילות לאחר השלמת הכלים הראשוניים.

- ייצור בנפח נמוך : עבור רכיב מותאם אישית של מכשיר רפואי, ניתן לבחור בייצור תוסף (הדפסת תלת מימד) כדי לאפשר ייצור חסכוני ללא צורך בכלי עבודה נרחבים.

פישוט עיצוב

פישוט העיצוב של מוצר חיוני כדי למזער בעיות ייצור פוטנציאליות, להפחית עלויות ולשפר את יכולת הייצור. עיצובים פשוטים הם בדרך כלל קלים יותר לייצור, להרכיב ולתחזוקה.

איך זה נעשה?

שלב זה מתמקד בצמצום מספר החלקים, פישוט תהליכי ההרכבה ושימוש ברכיבים סטנדרטיים במידת האפשר. המעצבים פועלים כדי למנוע מורכבות מיותרת במוצר מבלי להתפשר על הפונקציונליות.

דוגמאות:

- שילוב פונקציות : מכלול גלגלי שיניים עשוי להיות מתוכנן מחדש כדי להפחית את מספר ההילוכים והמיסבים מבלי להשפיע על הביצועים.

- שימוש בחלקים סטנדרטיים : במקום ברגים בעיצוב אישי, עיצוב עשוי לכלול ברגים סטנדרטיים כדי להפחית את עלויות הייצור והתחזוקה.

בחירת חומרים

בחירת חומרים בעיצוב לייצור (DFM) היא קריטית מכיוון שהיא משפיעה ישירות הן על הפונקציונליות והן על יכולת הייצור של המוצר. בחירת החומרים הנכונים מבטיחה שהמוצר עומד בדרישות הביצועים שלו תוך שהוא חסכוני וקל לייצור.

איך זה נעשה?

בשלב זה נבחרים חומרים על סמך התאמתם לדרישות המוצר ולתהליכי הייצור המיועדים. גורמים כגון חוזק מכני, עמידות, משקל, איכויות אסתטיות (כמו צבע וגימור) ועלות נלקחים בחשבון. מהנדסים חייבים גם לתת את הדעת על התנהגות החומר בתנאי הפעלה שונים, כולל חשיפה לטמפרטורות, כימיקלים ולחצים פיזיים.

דוגמאות:

- עבור רכיב שחייב לעמוד בטמפרטורות גבוהות בתוך מנוע, ניתן לבחור חומר עמיד לטמפרטורה גבוהה כמו סיליקון או פולימרים מסוימים בעלי ביצועים גבוהים.

- עבור יישומים אופטיים שבהם הבהירות והעברת האור הם קריטיים, ניתן להשתמש בחומרים כגון פוליקרבונט או אקריליק בשל התכונות האופטיות המצוינות שלהם ועמידותם בפני פגיעות.

שיקול איכות הסביבה

הסביבה בה יפעל המוצר משחקת תפקיד משמעותי בתהליך ה-DFM. הבנת התנאים הסביבתיים מסייעת בתכנון מוצרים שיכולים לפעול בצורה מהימנה תחת מתחים ומתחים צפויים.

איך זה נעשה?

שלב זה כולל ניתוח כל ההשפעות הסביבתיות הפוטנציאליות על המוצר, כגון תנודות טמפרטורה, לחות, חשיפה לכימיקלים ולחצים מכניים. צוות התכנון חייב להבטיח שהחומרים וגישות העיצוב שנבחרו יוכלו להתמודד עם תנאים אלה ללא תקלות.

דוגמאות:

- אם יש להשתמש במוצר בחוץ, עליו להיות מתוכנן לעמוד בפני גורמים כמו קרינת UV, גשם וטמפרטורות קיצוניות. חומרים עם מייצבי UV או ציפויים עשויים להיבחר כדי לשפר את העמידות.

- במסגרות תעשייתיות שבהן כימיקלים נפוצים, נבחרים חומרים עמידים כימית, כגון פלסטיקים מסוימים או מתכות מצופות, כדי למנוע קורוזיה או פירוק.

יצירת אב טיפוס

אב טיפוס הוא שלב קריטי בתהליך העיצוב לייצור (DFM), המשמש כגשר בין עיצוב רעיוני לייצור בקנה מידה מלא. שלב זה חיוני לאימות מפרטי עיצוב, פונקציונליות ויכולת ייצור לפני התחייבות לייצור המוני.

איך זה נעשה?

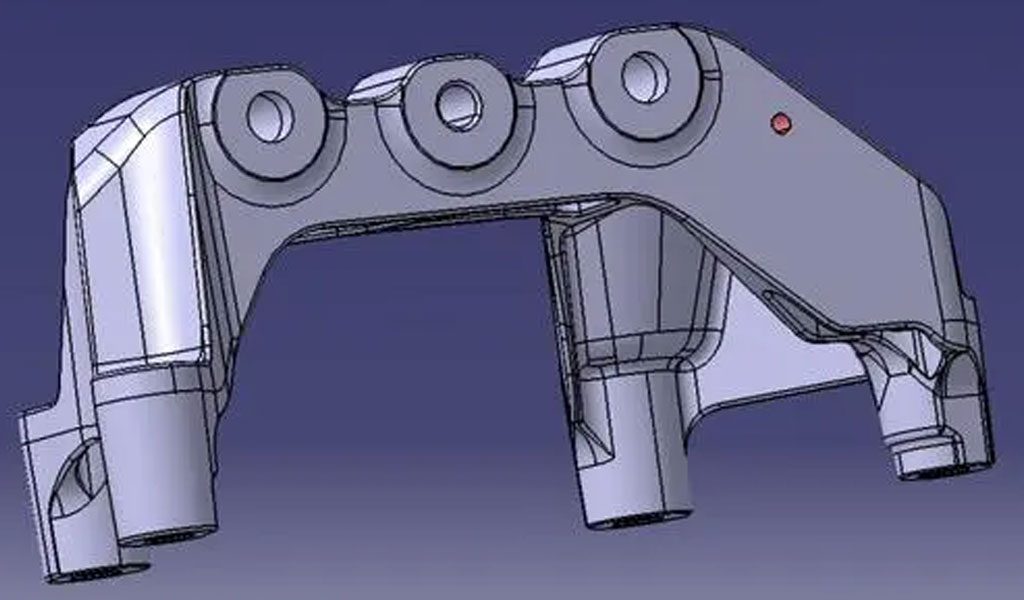

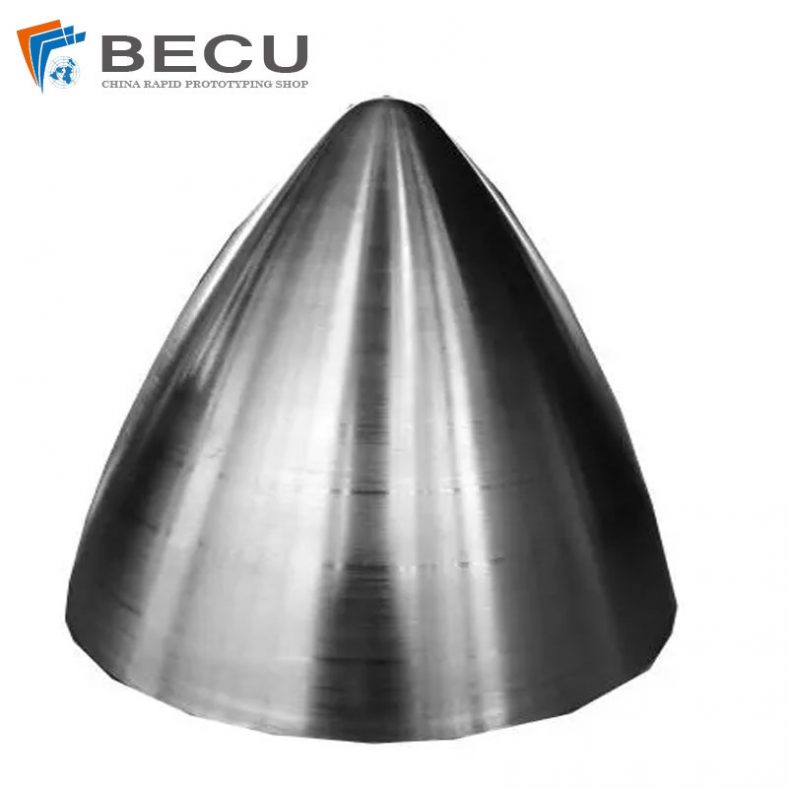

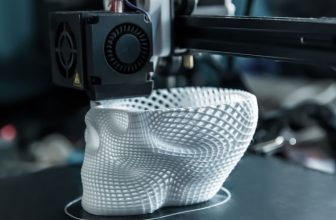

במהלך יצירת אב טיפוס, מודלים פיזיים או דיגיטליים של המוצר נוצרים כדי להעריך את עיצובו, לזהות בעיות ייצור פוטנציאליות ולבדוק את המוצר בתנאים המדמים שימוש בפועל. טכניקות כגון הדפסת תלת מימד, עיבוד שבבי CNC ויצירת אב טיפוס מהיר משמשות בדרך כלל לייצור מהיר וחסכוני של אבות טיפוס אלו.

דוגמאות:

- הדפסה תלת מימדית : חברת מוצרי אלקטרוניקה עשויה להשתמש בהדפסת תלת מימד כדי ליצור אב טיפוס של מארז חדש לסמארטפון כדי להעריך את האסתטיקה והפונקציונליות העיצובית שלו לפני שתסיים את העיצוב עבור הזרקה.

- עיבוד שבבי CNC : יצרן רכב עשוי להשתמש בעיבוד שבבי CNC לאבטיפוס של רכיב תיבת הילוכים חדש מאלומיניום כדי לבדוק את עמידותו ולהתאים למכלול קיים.

בדיקת פרוטוקולים ותאימות

שלב זה מבטיח שהמוצר לא רק עומד במפרטי עיצוב אלא גם עומד בכל התקנים והתקנות הרלוונטיים. פרוטוקולי בדיקה אפקטיביים חיוניים לשמירה על איכות, הבטחת בטיחות ועמידה בדרישות התאימות, שהן קריטיות לקבלת שוק ולהתאמה משפטית.

איך זה נעשה?

הבדיקה כוללת סדרה של ניסויים מובנים המשתמשים באבות הטיפוס כדי לבדוק פונקציונליות, עמידות, בטיחות ותאימות לתקנות. זה עשוי לכלול בדיקות מכניות, בדיקות מאמץ סביבתיות וניסויי משתמשים כדי להבטיח שהמוצר פועל כמתוכנן בתנאים מגוונים. עמידה בתקנים כגון אישורי ISO מאומתת כדי להבטיח קבילות בשוק העולמי.

דוגמאות:

- בדיקת עמידות : יצרן רהיטים עשוי לערוך מבחני עומס ומאמץ על כיסא אב טיפוס כדי להבטיח שהוא יכול לעמוד במשקל ובשימוש עבורו תוכנן, תוך עמידה בתקני בטיחות ואיכות כאחד.

- בדיקת תאימות לתקנות : יצרן מכשור רפואי יבצע בדיקות מקיפות כדי לעמוד בתקנות המחמירות של ה-FDA, ומבטיח שהמכשיר פועל בבטחה וביעילות בתנאים קליניים צפויים.

משוב ואיטרציה

משוב ואיטרציה מהווים שלב קריטי בתהליך העיצוב לייצור (DFM), חיוני לחידוד וסיום התכנון כדי להבטיח יכולת ייצור מיטבית. שלב זה מאפשר שילוב של תובנות שהושגו מיצירת אב טיפוס ובדיקות, מה שמאפשר להתאים את העיצוב כך שיענה טוב יותר על מציאות הייצור ודרישות המוצר.

איך זה נעשה?

לאחר בדיקת אבות טיפוס ראשונית, צוות התכנון אוסף ומנתח משוב לגבי ביצועי המוצר, יכולת הייצור והתאימות למפרטים. בהתבסס על משוב זה, המוצר עשוי לעבור איטרציות מרובות של עיצוב מחדש כדי לפתור בעיות שזוהו, לשפר את הפונקציונליות או להפחית את עלויות הייצור. תהליך איטרטיבי זה נמשך עד שהעיצוב עומד בכל הקריטריונים שהוגדרו מראש ביעילות.

דוגמאות:

- רכיב תעופה וחלל : חברת תעופה וחלל עשויה להשתמש באב-טיפוס של להב טורבינה חדש ולבצע בדיקות מקיפות בתנאים תפעוליים מדומים. משוב לגבי הביצועים והשלמות המבנית של הלהב עלולים להוביל לעיצובים מחדש איטרטיביים כדי לייעל את צורת הלהב ואת בחירת החומר לשיפור עמידות ויעילות.

- אלקטרוניקה לצרכן : עבור עיצוב חדש של סמארטפון, משוב עשוי להדגיש בעיות בתהליך ההרכבה של המכשיר או בהתאמת הרכיב. התאמות עיצוב איטרטיביות יכולות לפשט את ההרכבה, לשפר את שילוב הרכיבים ולשפר את החוסן הכללי של המוצר הסופי.

אילו גורמים יש לקחת בחשבון בעת יישום DFM?

יישום Design for Manufacturing (DFM) מצריך התחשבות בגורמים שונים המשפיעים על יכולת הייצור של המוצר הסופי ועל עלות-תועלת. הבנת הגורמים הללו מסייעת באופטימיזציה של תהליך התכנון כדי לעמוד ביעדי הייצור תוך מזעור עלויות.

מורכבות המוצר

המורכבות של מוצר משפיעה ישירות על יכולת הייצור שלו ועל העלויות הנלוות. מורכבות המוצר צריכה להיות מנוהלת בקפידה על ידי:

- צמצום מספר החלקים : צמצום מספר הרכיבים במוצר יכול להפחית את זמן הייצור, להפחית בזבוז חומרים ולפשט את ניהול המלאי.

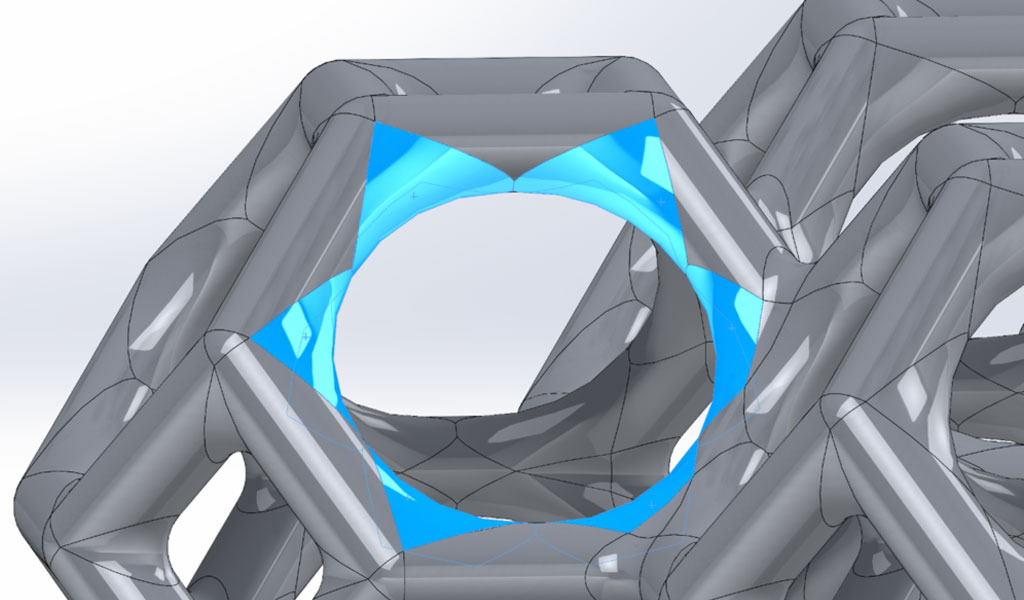

- עיצוב עבור מודולריות : יצירת עיצובים מודולריים יכולה להקל על תהליכי ייצור והרכבה קלים יותר, כמו גם לפשט שדרוגים או תיקונים עתידיים.

- שימוש ברכיבים סטנדרטיים : תקנון חלקים במידת האפשר יכול להפחית עלויות וזמני אספקה על ידי שימוש ברכיבים זמינים ונבדקים.

דוגמאות:

- אלקטרוניקה לצרכן : בתכנון של סמארטפון, מהנדסים עשויים לשלב פונקציות בפחות רכיבים כדי לפשט את פס הייצור, להפחית את עלויות העבודה ולמזער שגיאות הרכבה אפשריות.

- ייצור רכב : יצרן רכב יכול לתכנן רכיבי מנוע הניתנים להחלפה בין דגמים שונים כדי להפחית את מורכבות הייצור ודרישות המלאי.

בחירת חומרים

בחירת החומרים הנכונים היא בסיסית ב-DFM מכיוון שהיא משפיעה ישירות על תהליכי הייצור, העלויות וביצועי המוצר.

בבחירת חומרים, קחו בחשבון:

- עלות-תועלת : הערכת חומרים לא רק לפי עלות הרכישה שלהם אלא גם לפי העלות שלהם לאורך מחזור החיים של המוצר, כולל תחזוקה ועמידות.

- זמינות : בחר בחומרים זמינים כדי למנוע שיבושים בשרשרת האספקה.

- יכולת ייצור : בחר חומרים התואמים לתהליכי ייצור המיועדים ושאינם מסבכים את הייצור עם פסולת יתר או דרישות דיוק גבוהות.

דוגמאות:

- אלקטרוניקה לצרכן : עבור מכשירים כמו סמארטפונים, ניתן לבחור חומרים כגון אלומיניום או פוליקרבונט בשל עמידותם, משקלם הקל וקלות הייצור שלהם.

- חלקי רכב : יצרנים עשויים לבחור פלדה בעלת מתיחה גבוהה עבור חלקי גוף בשל חוזקה וחסכוניותה, תוך איזון תקני בטיחות ויכולת ייצור.

תהליכי ייצור

בחירת תהליכי הייצור משפיעה על עיצוב המוצר, איכותו ויעילות הייצור.

שיקולים מרכזיים כוללים:

- תאימות לעיצוב : ודא שתהליכי הייצור הנבחרים יכולים לייצר במדויק את החלקים המעוצבים מבלי להידרש לשינויים נרחבים.

- מדרגיות : בחר תהליכים שיכולים להתאים ביעילות לצרכי נפח הייצור ללא עליות משמעותיות בעלויות.

- יעילות : בחר בשיטות ייצור הממזערות את הפסולת והשימוש באנרגיה, התורמות להורדת עלויות הייצור ולהשפעה סביבתית.

דוגמאות:

- רכיבי תעופה וחלל : תהליכי ייצור מתקדמים כמו ייצור תוסף (הדפסת תלת מימד) משמשים לייצור מבנים קלים וקלים שקשה להשיגם עם ייצור מסורתי.

- ייצור רהיטים : תהליכים כמו ניתוב CNC נבחרים בשל יכולתם לייצר ביעילות עיצובים מורכבים בעץ, תוך ניצול מקסימלי של חומרים ופירוט.

תקן חלקים וחומרים

סטנדרטיזציה חיונית ב-DFM מכיוון שהיא מפשטת את תהליכי הייצור, מפחיתה עלויות וממזערת את דרישות המלאי. גורמים שיש לקחת בחשבון בעת שימוש בחלקים וחומרים סטנדרטיים:

- עקביות : רכיבים מתוקננים מבטיחים עקביות באיכות ובביצועים של המוצר הסופי.

- זמינות ספק : שימוש בחומרים וחלקים סטנדרטיים זמינים באופן נרחב מפחית סיכונים הקשורים לאמינות הספק וזמני אספקה.

- הפחתת עלויות : סטנדרטיזציה מובילה לעתים קרובות לעלויות נמוכות יותר עקב רכישה בכמות גדולה ומורכבות עיצוב מופחתת.

דוגמאות:

- תעשיית האלקטרוניקה : יצרנים משתמשים לעתים קרובות בברגים ובמחברים סטנדרטיים כדי לפשט את ההרכבה והתחזוקה.

- מגזר הרכב : סטנדרטיזציה של סוללות ורכיבים אחרים בכלי רכב חשמליים יכולה להפחית את מורכבות הייצור ולהקל על שדרוגים קלים יותר.

אילוצי עלות

אילוצי עלויות הם גורם מניע ב-DFM, שכן ניהול עלויות יעיל מבטיח שהמוצר משתלם כלכלית מבלי לפגוע באיכות.

ביצועים ושיקולים:

- יישור תקציב : עיצובים חייבים ליישר קו עם אילוצים תקציביים מבלי להתפשר על פונקציות חיוניות.

- בחירת חומרים ותהליכים : בחירת חומרים ותהליכים חסכוניים העומדים בדרישות התכנון ללא הנדסת יתר.

- עלויות מחזור חיים : התחשבות בעלות הכוללת של הבעלות, כולל תחזוקה, תיקון וסילוק.

דוגמאות:

- מוצרי צריכה : עיצוב מוצרים עם רכיבים מודולריים שניתן להחליף או לשדרג בקלות כדי להאריך את חיי המוצר ולהפחית עלויות לטווח ארוך.

- ציוד תעשייתי: שימוש בחומרים חזקים, מעט יקרים יותר, העומדים בתנאים קשים ומפחיתים את זמני השבתה ועלויות תחזוקה.

צור מכלולים מודולריים

על ידי עיצוב מוצרים במקטעים מודולריים, היצרנים יכולים לייעל הן את הייצור והן בתחזוקה, ולאפשר שדרוגים והחלפות קלים יותר.

ביצועים ושיקולים;

- גמישות בעיצוב : עיצובים מודולריים מספקים את הגמישות לערבב ולהתאים רכיבים כדי לענות על צרכי הלקוח המגוונים ללא שינויים משמעותיים בעיצוב הליבה.

- קלות הרכבה : מפשטת את תהליך ההרכבה, מפחיתה זמן ועלויות עבודה על ידי מתן אפשרות להרכיב מראש מודולים שונים באופן עצמאי.

- ניהול מלאי חסכוני : מפחית את עלויות המלאי על ידי שימוש במודולים סטנדרטיים על פני קווי מוצרים שונים.

דוגמאות:

- אלקטרוניקה לצרכן : סמארטפונים ומחשבים ניידים משתמשים לרוב ברכיבים מודולריים שמשתמשים יכולים להחליף או לשדרג בקלות, כגון סוללות ומסכים.

- תעשיית הרכב : מכוניות מעוצבות עם פנים מודולריים, המאפשרים להתקין תכונות שונות ודיפונים על אותו פס ייצור, תוך התאמה להעדפות הלקוח ללא עיבוד מחדש מקיף.

נפח ייצור חלקים

היקפי ייצור גבוהים מצדיקים שימוש בשיטות ייצור מתקדמות ועתירות עלות בשל יתרונות לגודל, בעוד שהיקפי נפח נמוכים עשויים להעדיף שיטות פשוטות יותר ופחות יקרות.

ביצועים ושיקולים:

- יתרונות בקנה מידה : כמויות ייצור גבוהות יותר יכולות להפחית את העלות ליחידה, מה שהופך שיטות ייצור יקרות כמו הזרקה לבעלות יותר.

- עלויות כלי עבודה והתקנה : משמעותיות בהפקות בנפח נמוך, המשפיעות על ההיתכנות הכוללת ועל יעילות הפרויקט.

- גמישות לעומת עלות : איזון בין הגמישות של תהליכי ייצור לבין השלכות העלות של הנפח הנבחר.

דוגמאות:

- נפח גבוה: גאדג'טים לצרכן כמו שעונים חכמים עשויים להשתמש בעיצוב מדויק ובפסי ייצור אוטומטיים כדי לנהל ביקוש גבוה ביעילות.

- נפח נמוך : חלקי מכונות מותאמים אישית עשויים להיות מיוצרים באמצעות ייצור תוסף (הדפסת תלת מימד) כדי למנוע עלויות כלי עבודה גבוהות וכדי לאפשר התאמה אישית קלה.

דרישות השוק

אי אפשר להתעלם מהבנת דרישות השוק ב-DFM מכיוון שהיא מבטיחה שעיצוב המוצר מתיישב עם ציפיות הלקוח ומגמות השוק.

ביצועים ושיקולים:

- העדפות לקוחות : עיצוב צריך לענות על הצרכים האסתטיים והפונקציונליים של קהל היעד.

- מגמות שוק : שמירה על מגמות בתעשייה, כגון קיימות והתקדמות טכנולוגית, יכולה לתת יתרון תחרותי.

- עמידה ברגולציה : הבטחה שהמוצר עומד בכל תקני הבטיחות והאיכות הרלוונטיים החלים בשוק.

דוגמאות:

- תעשיית האלקטרוניקה : סמארטפונים מתוכננים בהתחשב בדרישות הצרכנים לחלקות ועמידות, מה שמוביל לבחירות כמו שימוש בגופי אלומיניום או תכונות עמידות במים.

- מגזר הרכב : כלי רכב חשמליים מתוכננים תוך התמקדות ברגולציות סביבתיות ומגמות צרכניות לקראת טכנולוגיה ירוקה.

קיימות

קיימות ב-DFM זוכה לדירוג גבוה ככל שצרכנים וגופים רגולטוריים דורשים מוצרים ידידותיים יותר לסביבה. שילוב קיימות בתהליך התכנון יכול להפחית את הפסולת, השימוש במשאבים והשפעה סביבתית לאורך כל מחזור החיים של המוצר.

ביצועים ושיקולים:

- בחירת חומרים : בחירה בחומרים ניתנים למחזור או מתכלים יכולה למזער את ההשפעה הסביבתית.

- יעילות אנרגטית : תכנון לצריכת אנרגיה מופחתת במהלך השימוש במוצר יכול לפנות לצרכנים מודעים לסביבה.

- תכנון סוף החיים : תכנון לפירוק יכול להקל על מיחזור ולהפחית את פסולת המזבלה.

דוגמאות:

- עיצוב אריזה : שימוש בחומרי אריזה מינימליים וניתנים למחזור כדי להפחית את הפסולת.

- מכשירי חשמל : תכנון מכשירים חסכוניים באנרגיה, כמו מקררים או מזגנים שצורכים פחות חשמל, פונים לשווקים עם עלויות חשמל גבוהות או תקנות סביבתיות.

יכולות טכנולוגיות

היכולות הטכנולוגיות של מתקן ייצור משפיעות ישירות על ההיתכנות של עיצוב מוצר לייצור.

ביצועים ושיקולים:

- טכנולוגיה נוכחית : הערך את הטכנולוגיה הקיימת כדי לקבוע אם היא יכולה להשיג את דרישות התכנון ביעילות.

- אימוץ חדשנות: שקול את השילוב של טכנולוגיות חדשות כמו הדפסת תלת מימד ומכונות CNC אוטומטיות כדי לשפר את יכולות הייצור.

- תאימות : ודא שהעיצוב תואם לטכנולוגיות הייצור הזמינות כדי למנוע שינויים יקרים.

דוגמאות:

- תעשיית הרכב : שימוש ברובוטיקה אוטומטית להרכבה כדי להבטיח דיוק גבוה ואיכות עקבית בייצור המוני.

- מוצרי אלקטרוניקה : הטמעת טכנולוגיית הרכבה על פני השטח להרכבת PCB, המאפשרת עיצובי מכשירים קטנים וקומפקטיים יותר.

בקרת איכות

בקרת איכות חיונית ב-DFM מכיוון שהיא מבטיחה שתהליך הייצור מייצר בצורה מהימנה מוצר העומד בתקני איכות ואמינות מוגדרים מראש.

ביצועים ושיקולים:

- סטנדרטיזציה: פתח והטמיע פרוטוקול אבטחת איכות סטנדרטי שיש לפעול לפיו לאורך תהליך הייצור.

- נהלי בדיקה : שלבו שלבי בדיקה קפדניים במהלך ואחרי הייצור כדי לזהות ולתקן פגמים בשלב מוקדם בתהליך הייצור.

- לולאת משוב : צור לולאת משוב שיטתית עם צוות התכנון כדי להבטיח שיפור מתמיד והתאמה של העיצוב לצרכי הייצור.

דוגמאות:

- מגזר התעופה והחלל: שימוש בבקרת תהליכים סטטיסטית לניטור ובקרה על תהליך הייצור, תוך הבטחת רכיבים עומדים בתקני בטיחות מחמירים.

- מכשירים רפואיים : יישום תקני חדר נקי להרכבת מכשירים רפואיים סטריליים כדי למנוע זיהום ולהבטיח עמידה בתקנות הבריאות.

עיצוב להצטרפות יעילה

עיצוב הצטרפות יעיל משפיע ישירות על מהירות הייצור, העלות ושלמות המוצר הסופי. לכן, על ידי פישוט שיטות ההצטרפות, אתה יכול להפחית את מורכבות הייצור.

ביצועים ושיקולים:

- שיטת חיבור : בחירת טכניקת החיבור הנכונה כגון ריתוך, הלחמה או שימוש בדבקים, אשר אמורים להתאים למאפייני החומר ולדרישות עיצוב המוצר.

- מזעור חלקים : שאפו לצמצם את מספר החלקים הנפרדים שצריכים להצטרף על ידי עיצוב רכיבים רב תפקודיים.

דוגמאות:

- הרכבת אלקטרוניקה : במכשירים אלקטרוניים כמו סמארטפונים, יצרנים משתמשים לעתים קרובות בדבקים במקום ברגים להרכבה מהירה יותר וגימור משטח חלק יותר.

- ייצור רכב : מכוניות משתמשות בדרך כלל בריתוך נקודתי ודבקים כדי לחבר פח ביעילות, להפחית את הצורך בברגים וברגים, ובכך להאיץ את פס הייצור.

הגדר בבירור גימורי משטח "מקובלים".

הגדרת גימורי משטח מקובלים היא חיונית כדי להבטיח שהמוצר עומד בתקני איכות אסתטיים ופונקציונליים כאחד. גימור משטח נכון משפר את המשיכה של המוצר ואת אורך החיים, במיוחד עבור רכיבים הפונים לצרכן.

ביצועים ושיקולים :

- סוגי גימור : הבדל בין גימורים אסתטיים לרכיבים גלויים לבין גימורים פונקציונליים למנגנונים פנימיים.

- טכניקות ייצור : בחרו בתהליכי ייצור העומדים מטבעם בדרישות הגימור הללו, כגון ציפוי אבקה לעמידות או הזרקה מבריקה לחלקים חזותיים.

דוגמאות:

- מכשירי חשמל לצרכן : מכשירי מטבח דורשים גימורי משטח עמידים קלים לניקוי כדי להתנגד לבלאי ולשמור על המראה.

- ציוד תעשייתי : רכיבים זקוקים לרוב לגימורים עמידים בפני קורוזיה כדי להבטיח אריכות ימים ואמינות בתנאי תפעול קשים.

ייעול מספר פעולות/תהליכי ייצור

ייעול פעולות הייצור משפיע ישירות על היעילות, העלות והאיכות.

ביצועים ושיקולים:

- שילוב תהליכים : שלב שלבי ייצור מרובים לפעולות בודדות במידת האפשר.

- אוטומציה : השתמש במערכות אוטומטיות כדי לבצע משימות חוזרות בצורה עקבית ומהירה יותר.

דוגמאות:

תעשיית הרכב : יצרני רכב רבים משלבים את שלבי העיצוב והריתוך עבור חלקים כמו דלתות או ברדסים, ומצמצמים את זמן הטיפול והייצור.

אלקטרוניקה : יצרנים משתמשים לעתים קרובות בתהליכי הלחמה אוטומטיים המשלבים מיקום והלחמה בשלב אחד, מגדילים את התפוקה ומפחיתים פגמים.

עיצוב חלקים ומוצרים רב תפקודיים

תכנון חלקים רב תפקודיים מפחית את המספר הכולל של רכיבים במוצר, מה שמפשט את ההרכבה, מוזיל עלויות ולעיתים משפר את הביצועים.

ביצועים ושיקולים:

- פשטות : שאפו לתכנן חלקים המבצעים פונקציות מרובות, תוך צמצום הצורך ברכיבים נוספים.

- מודולריות : צור עיצובים מודולריים המאפשרים הרכבה ותחזוקה קלה.

דוגמאות:

- תעשיית הרהיטים : עיצוב שולחן קפה עשוי לשלב תאי אחסון, ולבטל את הצורך ביחידות אחסון נוספות.

- אלקטרוניקה לצרכן : סמארטפונים מתוכננים לתפקד כמצלמה, מכשיר GPS ודפדפן אינטרנט, ומאחדים מספר פונקציות למכשיר אחד.

עצב את המוצרים שלך כך שיוכלו להצטרף ללא שימוש ברגים, מחברים או דבקים

תכנון מוצרים שיצטרפו ללא מחברים מסורתיים יכול להפחית משמעותית את עלויות העבודה בהרכבה, אשר מהוות לרוב חלק גדול מהוצאות הייצור.

ביצועים ושיקולים:

- עיצובים משתלבים : יישם עיצובים הנשתלבים באופן טבעי או נצמדים זה לזה, ומפחיתים את הצורך בחומרי חיבור נוספים.

- בחירת חומרים : בחר חומרים חזקים מספיק כדי להתמודד עם הלחץ של חיבור ללא מחברים.

דוגמאות:

- עיצוב רהיטים: חלק מעיצובי הריהוט המודרניים משתמשים בעבודות נגרות נבונות החורצות יחד, מונעות את הצורך בברגים ומאפשרות הרכבה ופירוק קלים.

- צעצועי ילדים : צעצועים רבים נועדו להצמד יחד, מה שמפשט את ההרכבה ומפחית את הסיכון לחלקים קטנים וניתנים להסרה.

ניהול תצורה

ניהול תצורה יעיל מבטיח שתהליך הייצור יישאר עקבי ויעיל. זה חיוני לשמירה על איכות המוצר ועמידה בלוחות זמנים של ייצור, במיוחד כאשר מדובר במספר חזרות עיצוב.

ביצועים ושיקולים:

- תיעוד : שמור רשומות מפורטות של כל שינויי התכנון כדי להבטיח שהם משתקפים במדויק בתהליך הייצור.

- סטנדרטיזציה : תקן רכיבים בכל מקום אפשרי כדי למזער שונות ולפשט את ההרכבה.

דוגמאות:

- תעשיית התעופה והחלל : ניהול תצורה הוא קריטי בתעופה וחלל, שם שינוי בודד יכול להשפיע על מספר מערכות; מעקב מפורט מבטיח שכל השינויים מיושמים כראוי.

- תעשיית הרכב : יצרני רכב משתמשים בניהול תצורה כדי לעקוב אחר החלקים והגרסאות הרבות בדגמים שונים כדי להבטיח שכל רכב עומד במפרטים הנדרשים.

ניהול שינויים הנדסיים

ניהול שינויים הנדסיים מבטיח שכל השינויים בתכנון המוצר מוערכים, מנוהלים ומשולבים בצורה חלקה בתהליך הייצור.

ביצועים ושיקולים:

- הערכה : הערך את ההשפעה של שינויי עיצוב על כל מחזור חיי הייצור כדי להבטיח תאימות והיתכנות.

- תקשורת : שמור על קווי תקשורת ברורים ופתוחים בין מהנדסי תכנון, צוותי ייצור ובעלי עניין אחרים כדי להבטיח שכל השינויים מובנים היטב ומיושמים כראוי.

דוגמאות:

- תעשיית הרכב : במגזר הרכב, שינוי בתכנון המנוע עשוי להשפיע על רכיבים שונים כגון השלדה או מערכת החשמל. ניהול שינויים אפקטיבי מבטיח שהשינויים הללו ישתקפו במדויק בכל התהליכים הקשורים.

- ייצור אלקטרוניקה : עבור מוצרי אלקטרוניקה, שינוי קל בתכנון לוח המעגלים עשוי לדרוש התאמות בתהליכי הלחמה, אשר חייבים להיות מנוהלים כדי למנוע פגמים.

אינטגרציה עם מערכות ייצור

שילוב DFM עם מערכות ייצור כמו תכנון ותזמון מתקדם (APS), מערכות ביצוע ייצור (MES) ומערכות ניהול איכות (QMS) משפר את היעילות והתפוקה של פעולות הייצור. אינטגרציה זו מבטיחה שהעיצוב מותאם לא רק לפונקציונליות אלא גם ליכולת הייצור.

ביצועים ושיקולים:

- עקביות נתונים : ודא שהנתונים זורמים בצורה חלקה בין המערכות כדי לשמור על דיוק ומידע עדכני לאורך שרשרת הייצור.

- תאימות מערכת : בדוק שכל המערכות תואמות ויכולות לתקשר ביעילות, תוך הפחתת הסיכון לשגיאות או עיכובים.

דוגמאות:

- קווי ייצור היי-טק : בתעשיות היי-טק, אינטגרציה של DFM עם מערכות כמו MES ו-APS יכולה להפחית באופן דרסטי את הזמן מהתכנון לייצור על ידי הבטחת אילוצי ייצור נחשבים בשלב מוקדם בתהליך התכנון.

- ייצור תרופות : בתרופות, אינטגרציה עם QMS היא חיונית כדי לעמוד בתקני איכות קפדניים ובדרישות רגולטוריות, תוך הבטחה שכל התאמות עיצוביות לא יפגעו בשלמות המוצר.

ייצור במעגל סגור

ייצור בלולאה סגורה חיוני לתכנון לייצור מכיוון שהוא משלב משוב משלבים שונים של תהליך הייצור כדי לחדד ולייעל את הייצור ללא הרף. גישה זו מאפשרת התאמות ושיפורים בזמן אמת, ומשפרת הן את איכות המוצר והן את יעילות הייצור.

ביצועים ושיקולים:

- שילוב משוב : השתמש בחיישנים ובמערכות ניטור כדי לאסוף נתונים מתהליך הייצור, אותם ניתן להחזיר לשלבי התכנון והתכנון כדי לזהות אזורים לשיפור.

- שיפור מתמיד : יישם מחזורים איטרטיביים של בדיקות, משוב והתאמה כדי לחדד תהליכי ייצור ועיצובי מוצר.

דוגמאות :

- תעשיית הרכב : שילוב של נתוני הרכבה בזמן אמת כדי להתאים את הגדרות המכונה באופן אוטומטי לכל דגם רכב.

- ייצור אלקטרוניקה : שימוש בתוצאות בדיקת משחת הלחמה כדי לשנות עיצובי שבלונות באופן דינמי, תוך הפחתת פגמים בהרכבת PCB.

סימולציה של שיטות ייצור

הדמיית שיטות ייצור היא חיונית ב-DFM כדי לחזות בעיות פוטנציאליות וצווארי בקבוק לפני תחילת הייצור בפועל. גישה פרואקטיבית זו מאפשרת למעצבים ומהנדסים לדמיין ולתכנן תרחישי ייצור שונים ולייעל את התכנון בהתאם.

ביצועים ושיקולים:

- בחירת תהליך : הערכת שיטות ייצור שונות באמצעות סימולציה כדי לקבוע את התהליך היעיל ביותר בהתבסס על עלות, זמן וזמינות המשאבים.

- זיהוי בעיות פוטנציאליות : השתמש בסימולציות כדי לצפות ולפתור בעיות כגון בזבוז חומר, בלאי כלים ועיכובים בתהליך.

דוגמאות:

- רכיבי תעופה וחלל: סימולציה של תהליכי הכרסום והקידוח לבחירת נתיבי העיבוד הטובים ביותר ולהפחתת הסיכון לעיוות החומר.

- מוצרי צריכה : שימוש בהדמיית זרימה בהזרקה כדי להבטיח עיצוב אופטימלי של תבניות ומניעת פגמים בייצור בנפח גבוה.

פונקציונליות תכנון תהליכים

תכנון תהליכים יעיל מאפשר ארגון הגיוני ויעיל של שלבי הייצור. על ידי מינוף של חשבונות חומרים (BOM) הניתנים להגדרה, היצרנים יכולים לייעל את הפעולות, למזער בזבוז ולשפר את הגמישות בפס הייצור.

ביצועים ושיקולים:

- יכולת הסתגלות : התאם את תוכניות התהליך במהירות לשינויים בעיצוב, בדרישות הלקוח או בזמינות החומר.

- שילוב טכנולוגיה : השתמש בכלי תוכנה מתקדמים כדי ליצור ולנהל BOM באופן דינמי, תוך הבטחת תכנון תהליכים מדויק ויעיל.

דוגמאות:

- תעשיית הרכב : שימוש בתוכנה להתאמה אוטומטית של הגדרות מכונות והוראות ניתוב בתגובה לשינויים בזמן אמת בתכנון הרכב.

- ייצור אלקטרוניקה : ייעול קווי הייצור של PCB על ידי הפקה דינמית של הוראות תהליך המבוססות על BOMs הניתנים להגדרה, הפחתת זמני ההתקנה ושיפור התפוקה.

ניהול נתוני עיצוב ותפעול

ניהול אפקטיבי של נתוני עיצוב ותפעול הוא בסיסי להבטחת השלמות והיעילות של תהליך הייצור. על ידי שמירה על רישומים מקיפים ומדויקים של קבצי עיצוב, נתוני תהליכים, חלקים בשימוש ומדדים תפעוליים אחרים, חברות יכולות להבטיח עקביות ואיכות לאורך מחזור הייצור.

ביצועים ושיקולים:

- שילוב נתונים : ודא שכל הנתונים מהתכנון ועד הייצור משולבים ונגישים לבעלי עניין רלוונטיים.

- עדכונים מתמשכים: עדכן נתונים בזמן אמת כדי לשקף כל שינוי בעיצוב, במפרטי החומרים או בטכניקות הייצור.

דוגמאות:

- ייצור תעופה וחלל: שמירה על מסד נתונים מרכזי של שינויים בתכנון וביצועים תפעוליים כדי להבטיח שכל הרכיבים המיוצרים עומדים בתקני בטיחות מחמירים.

- ייצור מוצרי צריכה: שימוש בפלטפורמות מבוססות ענן לניהול וסנכרון נתוני עיצוב בין אתרי ייצור גלובליים, תוך הבטחת אחידות באיכות ובעיצוב המוצר.

סובלנות הדוקה

בתכנון לייצור (DFM), דיוק הטלרנסים קובע את יכולת הייצור ואת עלות-תועלת של חלקים. סובלנות הדוקה דורשת לעתים קרובות טכניקות ייצור מתקדמות ויכולות להגדיל באופן משמעותי הן את עלויות כלי העבודה והן. עם זאת, הם נחוצים כאשר הפונקציה של החלק מכתיבה דיוק גבוה כדי להבטיח אמינות וביצועים.

ביצועים ושיקולים:

- ניתוח עלות-תועלת : הערכת האם הסיבולות ההדוקות מוצדקות על ידי הדרישות התפעוליות של החלק.

- יכולת ייצור : ודא שתהליכי הייצור מסוגלים להשיג את הסובלנות שצוינו ללא עלות מופרזת.

- בחירת חומרים : בחר חומרים שיכולים לשמור על יציבות ממדית לאורך תהליך הייצור.

דוגמאות:

- רכיבי תעופה וחלל : חלקים שחייבים לעמוד בתנאים קיצוניים דורשים לעתים קרובות סובלנות הדוקה כדי להבטיח בטיחות ופונקציונליות.

- מכשירים רפואיים : שתלים וכלים כירורגיים דורשים סובלנות מדויקת כדי להבטיח שהם מבצעים את תפקידיהם ללא כשל, ומשפיעים ישירות על תוצאות המטופל.

מהן טכניקות DFM הנפוצות ביותר?

בואו נסתכל על כמה טכניקות DFM בסיסיות המסייעות באופטימיזציה של שילוב העיצוב והייצור.

ניתוח סובלנות

ניתוח סובלנות כולל קביעת הגבולות המקובלים של ממדים פיזיים בחלקים. על המהנדסים לקבוע סובלנות שאינן הדוקות מדי, מה שעלול להגדיל את עלויות הייצור, וגם לא רופפות מדי, שעלולות לפגוע בפונקציונליות של המוצר.

שיקולים:

- תהליך ייצור : לכל טכניקת ייצור, מהזרקה ועד עיבוד CNC, יש קבוצה משלה של סובלנות שניתן להשיג.

- חומר בשימוש: חומרים שונים מתנהגים בצורה שונה תחת מתחי ייצור, ומשפיעים על הסובלנות שהם יכולים להתמודד איתם מבלי להתעוות.

דוגמאות:

- תעשיית הרכב: סובלנות היא חיונית בחלקי מנוע, כאשר מדידות מדויקות יכולות להשפיע באופן משמעותי על הביצועים ויעילות הדלק.

- אלקטרוניקה : סבולות משפיעות על התאמת הרכיבים זה לזה, ומשפיעות הן על יעילות ההרכבה והן על אמינות המכשיר.

DFMA (עיצוב לייצור והרכבה)

DFMA מפשט ומייעל את תהליך הייצור וההרכבה. המטרה היא להפחית את מורכבות המוצר על ידי תכנון עם פחות חלקים והבטחת חלקים אלו קלים להרכבה.

שיקולים:

- צמצום חלקים : צמצום מספר החלקים בדרך כלל מוריד את המורכבות והעלות של ההרכבה.

- סטנדרטיזציה : שימוש ברכיבים סטנדרטיים יכול להפחית עלויות ולפשט את תהליכי הייצור וההרכבה כאחד.

דוגמאות:

- עיצוב רהיטים : ריהוט קל להרכבה המשתמש במחברים סטנדרטיים או בחיבורי הצמד נהנים באופן משמעותי מ-DFMA.

- אלקטרוניקה לצרכן : מכשירים שתוכננו עם פחות ברגים ויותר חלקים מהודרים מייעלים את ההרכבה ומפחיתים את עלויות הייצור.

Poka-Yoke (הגנת שגיאות)

Poka-Yoke, או הוכחת שגיאות, היא גישה מונעת בייצור המסייעת להימנע מטעויות לפני שהן מתרחשות. טכניקה זו חיונית לשמירה על עקביות ואיכות בייצור המוני. יישום Poka-Yoke כרוך בתכנון חלקים ומכלולים חסיני תקלות, ובכך למזער טעויות אנוש במהלך תהליכי הייצור וההרכבה.

שיקולים:

- פשטות עיצוב : מכשירים או עיצובים עשויים כך ששגיאות ההרכבה שלהם הן בלתי אפשריות או ניתנות לזיהוי בקלות.

- מנגנוני משוב : שילוב מערכות משוב מיידי כדי להתריע למפעילים כאשר נעשתה טעות.

דוגמאות:

- קידוד צבע של רכיבים : שימוש בצבעים שונים עבור חלקים דומים שעלולים להתבלבל אחד עם השני.

- פיני מנחה : הטמעת פיני מנחה במכלולים כדי להבטיח שהרכיבים מכוונים נכון ומתאימים רק בצורה הנכונה.

פישוט העיצובים

פישוט העיצובים כרוך בהפחתת ספירת החלקים, כיווני הרכבה ובאופן כללי מזעור מורכבות המוצרים.

שיקולים:

- עיצוב מודולרי : יצירת מודולים הניתנים להחלפה שניתן להחליף או לשדרג בקלות.

- שימוש ברכיבים סטנדרטיים : בחירה בחלקים סטנדרטיים מפחיתה את העלויות והמורכבות של ניהול המלאי ומזרזת את תהליך הייצור.

דוגמאות:

- מוצרי אלקטרוניקה : תכנון מכשירים עם פחות ברגים ושימוש בחיבורי הצמד במקום זאת, מפשט את תהליכי ההרכבה והפירוק.

- ריהוט : פיתוח רהיטים במארז שטוח שלקוחות יכולים להרכיב בבית במינימום כלים.

סטנדרטיזציה של חלקים

תקנון חלקים כרוך בשימוש בחלקים נפוצים הניתנים להחלפה בתוך עיצוב מוצר. תרגול זה מפשט את תהליך הייצור, מפחית את עלויות המלאי ומייעל את ההרכבה והתחזוקה של המוצרים.

שיקולים:

- ניהול מלאי : זני מלאי מופחתים מורידים את עלויות האחסון והניהול.

- משא ומתן עם ספקים : לחלקים סטנדרטיים יש בדרך כלל יותר ספקים, מה שמאפשר תמחור ואמינות תחרותיים.

דוגמאות:

- תעשיית האלקטרוניקה : שימוש בברגים ובמחברים סטנדרטיים על פני קווי מוצרים מרובים כדי לפשט את שירותי ההרכבה והתיקון.

- תעשיית הרכב : סטנדרטיזציה של סוללות או רכיבי לוח המחוונים המשמשים בדגמים שונים כדי לפשט את הייצור והתחזוקה.

עיצוב מודולרי

עיצוב מודולרי מחלק מערכת לחלקים קטנים יותר שניתן ליצור באופן עצמאי ולאחר מכן להשתמש במערכות שונות כדי להניע פונקציונליות מרובות. גישה זו לא רק מקלה על ייצור קל יותר, אלא גם מאפשרת התאמה אישית טובה יותר של מוצרים כדי לענות על צרכי הלקוח הספציפיים ללא עליות משמעותיות בעלות הייצור.

שיקולים:

- גמישות בעיצוב : מאפשר שדרוגים והתאמה אישית קלים על ידי החלפת מודולים.

- קלות תיקון: ניתן להחליף מודולים פגומים במהירות ללא צורך בשיפוץ המערכת כולה.

דוגמאות:

- מוצרי אלקטרוניקה: סמארטפונים עם מצלמות מודולריות או סוללות שניתן לשדרג או להחליף בקלות על ידי המשתמש.

- עיצוב רהיטים : שולחנות משרד ויחידות אחסון מעוצבים עם רכיבים מודולריים שניתן לארגן מחדש או להרחיב לפי הצורך.

שימוש בתוכנת CAD/CAM

תוכנות עיצוב בעזרת מחשב (CAD) וייצור בעזרת מחשב (CAM) הן חיוניות לתרגום מושגי עיצוב לתפוקות מוכנות לייצור. טכנולוגיה זו מאפשרת למהנדסי עיצוב ליצור מודלים תלת מימדיים מפורטים הכוללים מידות ומפרטי חומרים מדויקים, אותם ניתן להזין ישירות למערכות הייצור.

שיקולים:

- תאימות : הבטחת עיצובי CAD תואמים למערכות CAM ולמכונות בפועל המשמשות בייצור.

- הדרכה : מהנדסים ומעצבים צריכים להיות מיומנים בשימוש בתוכנה כדי למנף את היתרונות שלה במלואם.

דוגמאות:

- תעשיית התעופה והחלל: שימוש ב-CAD/CAM לתכנון ויצור רכיבי מטוס קריטיים עם סובלנות מדויקת וגיאומטריות מורכבות.

- תעשיית הרכב : שימוש ב-CAD/CAM לתכנון ובדיקת רכיבי רכב לפני הייצור בפועל כדי להפחית עלויות וזמן יצירת אב טיפוס.

יצירת אב טיפוס מהיר

אב טיפוס מהיר, כולל הדפסת תלת מימד, היא טכניקת DFM מהפכנית המאפשרת ייצור מהיר של חלקי אב טיפוס ישירות מדגמים דיגיטליים, מה שמאיץ משמעותית את שלבי הבדיקות האיטרטיביות של פיתוח המוצר. שיטה זו תומכת במשוב מיידי ובשיפור מתמיד, המאפשרת כניסה מהירה יותר לשוק וגמישות רבה יותר בעיצוב.

שיקולים:

- בחירת חומרים : בחירת חומרים מתאימים המחקים באופן הדוק את התכונות של חומרי הייצור הסופיים.

- יעילות עלות : איזון היתרונות של אב טיפוס מהיר מול העלויות שלו, במיוחד עבור עיצובים בנפח גבוה או פשוט.

דוגמאות:

- מוצרי צריכה אלקטרוניים : שימוש בהדפסת תלת מימד לאבטיפוס של מארזי מכשירים או רכיבים חדשים, מה שמאפשר בדיקה מעשית והערכה אסתטית.

- מכשירים רפואיים : אב טיפוס מהיר של רכיבי מכשור רפואי לבדיקת צורה, התאמה ותפקוד, תוך הבטחת עמידה בתקנים מחמירים בתעשייה.

עיצוב עמיד

עיצוב חזק מתמקד ביצירת מוצרים חסינים מפני שינויים בתהליכי ייצור, ומבטיחים ביצועים עקביים למרות השפעות חיצוניות. על ידי שימת דגש על עיצוב סובלנות ושימוש בכלים סטטיסטיים, מהנדסים יכולים לחזות ולצמצם כשלים פוטנציאליים בשלב התכנון.

שיקולים:

- ניתוח רגישות : הערכת האופן שבו שינויים בפרמטרים של תהליך משפיעים על המוצר, במטרה למזער רגישות זו.

- כלי סימולציה : שימוש בתוכנת סימולציה מתקדמת כדי לחזות תוצאות בתרחישים שונים.

דוגמאות:

- תעשיית הרכב : הטמעת עיצוב חזק ברכיבי המנוע כדי להבטיח עקביות ביצועים בתנאי הפעלה שונים.

- אלקטרוניקה : תכנון לוחות מעגלים שיתפקדו באופן אמין תחת מתחים תרמיים ומכאניים.

עיצוב לשירותיות

Design for Serviceability מבטיח שקל לתחזק, לתקן ולשדרג מוצרים. טכניקה זו כוללת עיצוב מוצרים מתוך מחשבה על חווית התחזוקה של משתמש הקצה.

שיקולים:

- עיצוב מודולרי : מקל על החלפה או שדרוגים של רכיבים.

- נגישות : הבטחת חלקים הדורשים תחזוקה שוטפת נגישים בקלות.

דוגמאות:

- מכשירי חשמל : תכנון מכשירים עם לוחות נשלפים המאפשרים גישה נוחה לרכיבים פנימיים לצורך טיפול מהיר.

- רכבים מסחריים : מבנה רכיבי רכב להסרה והחלפה קלים כדי למזער את זמן ההשבתה במהלך תיקונים.

עיצוב לשרשרת אספקה

עיצוב לשרשרת אספקה (DfSC) מבטיח שעיצוב המוצר מקל על ניהול שרשרת אספקה מיטבי. זה כולל עיצוב מוצרים תוך התחשבות בתהליכי לוגיסטיקה, רכש והרכבה.

שיקולים:

- יכולות ספקים : תכנון מוצרים המתאימים ליכולות ולמגבלות של הספקים שלך כדי למנוע שיבושים באספקה.

- יעילות לוגיסטית : אופטימיזציה של עיצוב המוצר לאריזה, טיפול והובלה כדי להפחית עלויות לוגיסטיות ונזק פוטנציאלי.

דוגמאות:

- תעשיית האלקטרוניקה : עיצוב מכשירים בגדלים סטנדרטיים המתאימים היטב למכולות משלוח, אופטימיזציה של שטח והפחתת עלויות הובלה.

- ייצור רהיטים : יצירת רהיטים שקל לפרק ולארוז שטוח, מה שמפשט את המשלוח והאחסון.

מימד גיאומטרי וסובלנות (GDT)

מימד וגאומטריות גיאומטריות (GDT) היא מערכת להגדרת טולרנסים הנדסיים וגאומטריות במדויק. GDT מסייע בתקשורת מפרטים גיאומטריים מורכבים באמצעות שרטוטים הנדסיים, ומבטיח שלכל מי שמעורב בתהליך הייצור יש מידע ברור, תמציתי וניתן לפעולה.

שיקולים:

- דיוק : מתן דרישות מימדיות מדויקות המפחיתות עמימות במהלך הייצור.

- פונקציונליות : הבטחת שחלקים מתאימים ומתפקדים כהלכה עם סובלנות המיועדת המתחשבות בשונות בייצור.

דוגמאות:

- רכיבי רכב : שימוש ב-GDT כדי לציין את היישור המדויק של חלקי המנוע, שהם חיוניים לביצועים ולבטיחות.

- חלקי תעופה וחלל: יישום GDT כדי להבטיח שהרכיבים האווירודינמיים של מטוס עומדים במגבלות סובלנות קפדניות לביצועים ובטיחות מיטביים.

ניתוח מצבי כשל ואפקטים (FMEA)

FMEA היא מתודולוגיה אנליטית המשמשת כדי להבטיח שבעיות פוטנציאליות נשקלות ומטופלות לאורך שלב התכנון. טכניקה פרואקטיבית זו מסייעת לזהות מצבי כשל אפשריים, הסיבות שלהם והשפעותיהם על המוצר הסופי, ומאפשרת אסטרטגיות עיצוב חזקות המפחיתות סיכונים ביעילות.

שיקולים:

- ניתוח שיטתי : הערכה שיטתית של בחירות עיצוב, הרכבה ורכיבים כדי לאתר ולתעדף נקודות כשל פוטנציאליות.

- מספר עדיפות סיכון (RPN) : חישוב ה-RPN כדי לכמת את הסיכון הקשור לכל כשל פוטנציאלי, המנחה את תעדוף מאמצי ההפחתה.

דוגמאות:

- תעשיית הרכב : יצרני רכב מיישמים FMEA כדי להעריך סיכונים במערכות רכב כדי למנוע תקלות שעלולות להוביל לבעיות בטיחות.

- ייצור אלקטרוניקה : FMEA משמש לניתוח מכלולים ורכיבים אלקטרוניים, תוך התמקדות בהפחתת כשלים בתהליכי ייצור מורכבים ביותר.

עיצוב עבור Six Sigma (DFSS)

DFSS משלבת את עקרונות Six Sigma בעיצוב המוצר, אשר צופה את צרכי הלקוח ומבטיחה איכות גבוהה כבר מהשלבים המוקדמים ביותר. בניגוד לשיטות Six Sigma מתקנות, DFSS מתמקדת בתכנון כדי למנוע בעיות לפני שהן מתרחשות, ובכך לקדם יעילות ואפקטיביות בייצור.

שיקולים:

- עיצוב ממוקד לקוח : שילוב משוב וציפיות של לקוחות בעיצוב כדי להבטיח שהמוצר הסופי עומד בתקני איכות ושימושיות.

- טכניקות עיצוב חזקות : ניצול כלים וטכניקות סטטיסטיות מתקדמים למודל ואופטימיזציה של עיצובי מוצר בתנאי הפעלה משתנים.

דוגמאות:

- מוצרי צריכה : DFSS הוא חיוני בתחום האלקטרוניקה הצרכנית, שבה היצרנים משלבים דרישות מורכבות כדי לספק אמינות גבוהה ושביעות רצון משתמשים.

- תרופות : בייצור תרופות, DFSS מבטיח שתהליכי הייצור ישמרו על תקני איכות מחמירים החיוניים לבטיחות המטופל.

ניתוח תרמי ומתח

ניתוח תרמי ומתח כרוך בהדמיית ביצועים של עיצובי מוצר תחת טמפרטורות קיצוניות ותנאי לחץ, דבר שהוא חיוני לבחירת החומרים ולהבטחת עמידות.

שיקולים:

- התנהגות חומרית: הבנה כיצד חומרים מגיבים לחום ולמתח כדי לחזות עיוותים או כשלים פוטנציאליים.

- כלי סימולציה: שימוש בתוכנת CAD/CAM מתקדמת למודל של השפעות תרמיות ומתח על עיצובים.

דוגמאות:

- רכיבי תעופה וחלל : ניתוחים אלו חיוניים עבור רכיבים אשר יחוו תנודות טמפרטורה משמעותיות ומתחים מכניים.

- הנדסת רכב : הבטחת שחלקי מנוע יכולים לעמוד בטמפרטורות גבוהות ועומסי מתח כדי למנוע כשלים מכניים.

ציות לאיכות הסביבה

עמידה סביבתית ב-DFM מבטיחה שעיצובי מוצרים עומדים בתקנות ובתקנים סביבתיים, כגון אלה המגבילים את השימוש בחומרים מסוכנים.

שיקולים:

- תקנים רגולטוריים : הישאר מעודכן בתקנים סביבתיים בינלאומיים כמו RoHS (הגבלה של חומרים מסוכנים) ו-REACH (רישום, הערכה, הרשאה והגבלה של כימיקלים).

- חומרים ידידותיים לסביבה : בחירת חומרים שפחות מזיקים לסביבה והם בני קיימא.

דוגמאות:

- תעשיית האלקטרוניקה: הטמעת עיצובים המשתמשים בהלחמה נטולת עופרת וחומרים הניתנים למחזור כדי למזער השפעה אקולוגית.

- עיצובי אריזות : פיתוח אריזות המפחיתות פסולת ועשויות מחומרים ממוחזרים.

עיצוב לפירוק (DfD)

עיצוב לפירוק מתמקד בעיצוב מוצרים כך שניתן לפרק אותם בקלות. זה בתורו מסייע בתיקון, תחזוקה ומיחזור.

שיקולים:

- קלות גישה : חלקים צריכים להיות נגישים בקלות ללא צורך בכלים מיוחדים.

- מודולריות : שילוב עיצובים מודולריים שבהם ניתן להרכיב ולפרק רכיבים באופן עצמאי.

- תאימות חומרים: שימוש בחומרים הניתנים להפרדה בקלות למטרות מיחזור.

דוגמאות:

- אלקטרוניקה: סמארטפונים מעוצבים עם סוללות נשלפות ורכיבים מודולריים להחלפה או שדרוגים קלים.

- ריהוט : ריהוט שטוח המיועד להרכבה ופירוק קלים, להקל על התיקונים ולהפחית את הפסולת בסוף החיים.

עיצוב עבור X (DfX)

עיצוב עבור X מקיף קבוצה של עקרונות שמטרתם לייעל היבטים ספציפיים של מוצר, כגון כושר ייצור, בדיקה או אמינות. ה-'X' ב-DfX מייצג תחומי מיקוד שונים בהתאם לדרישות ולמטרות המוצר.

שיקולים:

- צוותים בין תפקודיים : שיתוף פעולה בין מחלקות שונות (תכנון, הנדסה, ייצור) כדי ליישר את יעדי DfX.

- משוב מלקוח ובעלי עניין : שילוב משוב כדי להתאים את העיצוב בהתאם לצרכי המשתמש ומחזיקי העניין.

- ניתוח מחזור חיים : התחשבות בכל מחזור החיים של המוצר בשלב התכנון כדי להבטיח קיימות ויעילות.

דוגמאות:

- רכב: תכנון כלי רכב עם רכיבים המשפרים את יעילות הדלק ומפחיתים פליטות.

- תוכנה : פיתוח אפליקציות עם התמקדות בעיצוב חווית משתמש, הבטחת קלות שימוש ופונקציונליות.

מהם המכונות והכלים הנדרשים לתהליך DFM?

תהליך העיצוב לייצור (DFM) משלב כלים ומכונות שונות כדי לייעל ולייעל את עיצוב המוצר כדי להקל על הייצור. שימוש בכלים הנכונים לא רק ממזער את עלויות הייצור אלא גם משפר את איכות המוצר ואת יכולת הייצור.

תוכנת CAD

תוכנת עיצוב בעזרת מחשב (CAD) חיונית בתהליך DFM ליצירת מודלים תלת מימדיים מדויקים ומפורטים של חלקים ומכלולים.

איך משתמשים בו:

- אופטימיזציה של עיצוב: מהנדסים משתמשים ב-CAD כדי לנתח ולייעל תכנונים לאפשרות ייצור, תוך הבטחה שניתן לייצר חלקים בקלות ובחסכוניות.

- סימולציה : תוכניות CAD רבות כוללות יכולות סימולציה המאפשרות למהנדסים לבדוק ולנתח את ההתנהגות הפיזית של עיצוב בתנאי ייצור בעולם האמיתי, כגון מתח ותרמודינמיקה.

- אינטגרציה עם כלים אחרים : תוכנת CAD משתלבת לעתים קרובות עם כלי תוכנה אחרים, כגון CAM (ייצור בעזרת מחשב) ו-CAE (הנדסה בעזרת מחשב), כדי לספק מעבר חלק מתכנון לייצור.

תוכנת CAM

תוכנת CAM מתרגמת מודלים של CAD להוראות ייצור ניתנות לפעולה עבור מכונות, כגון נתבי CNC ומדפסות תלת מימד. זה חיוני לאוטומציה של תהליך הייצור ולהבטיח שכוונות התכנון מבוצעות בצורה מדויקת ויעילה בשלב הייצור.

איך משתמשים בו:

- יצירת נתיבי כלים : תוכנת CAM מייצרת באופן אוטומטי נתיבי כלים על סמך פרמטרי התכנון שנקבעו במודל ה-CAD, תוך אופטימיזציה של תנועות המכונות כדי להפחית את הפסולת ולהגדיל את הדיוק.

- הדמיית מכונה: לפני תחילת הייצור בפועל, תוכנת CAM יכולה לדמות את פעולת המכונה כדי לחזות שגיאות וסיכוני התנגשות, ולאפשר התאמות מבלי להסתכן בבזבוז חומר.

- בקרת איכות: באמצעות ניטור והתאמות מפורטות של פעולות המכונה, CAM מבטיח שהמוצר הסופי תואם באופן הדוק למפרטי התכנון, תוך שמירה על איכות גבוהה ועקביות.

מכונות ליצירת אב טיפוס

מכונות יצירת אב טיפוס מאפשרות למעצבים ומהנדסים ליצור דוגמאות פיזיות של העיצובים שלהם, מה שמקל על זיהוי מוקדם ותיקון של בעיות ייצור פוטנציאליות. בואו נחקור את התפקידים של כמה מכונות מפתח ליצירת אב טיפוס:

- מדפסות תלת מימד : מכונות אלו חשובות לאין ערוך עבור אב טיפוס מהיר, ומספקות את היכולת לייצר במהירות גיאומטריות מורכבות שלעתים קרובות קשה ליצור בשיטות ייצור מסורתיות. מדפסות תלת מימד עובדות על ידי ריבוד חומרים המבוססים על מודלים דיגיטליים, מה שמאפשר לבצע חזרות על עיצובים במהירות כדי לשפר את יכולת הייצור.

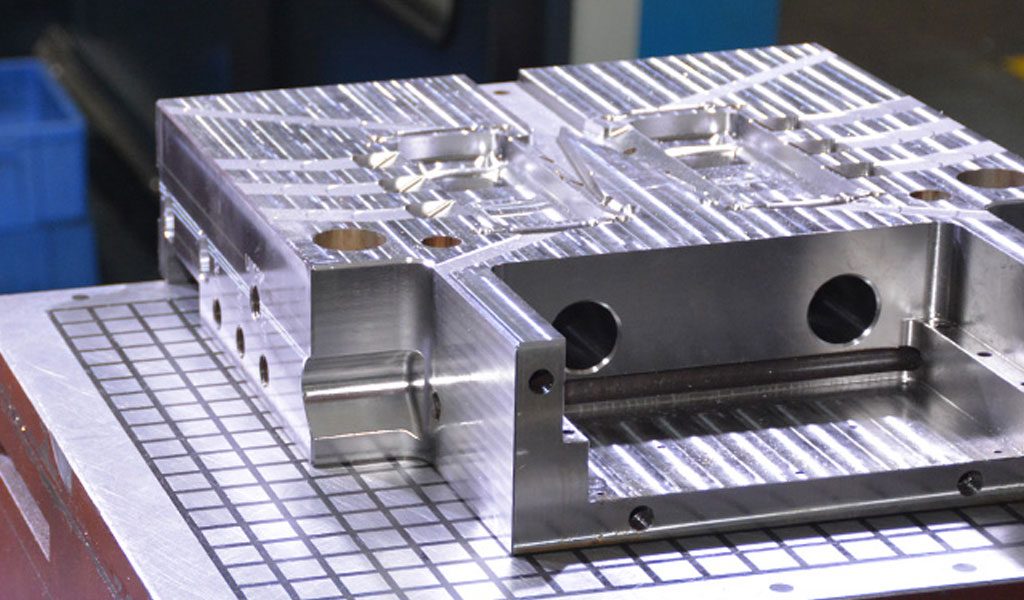

- מכונות CNC : עיבוד CNC בולט באב-טיפוס בזכות הדיוק והרבגוניות שלו. מכונות אלו משתמשות בבקרות ממוחשבות לטיפול בחומרים כמו מתכת, פלסטיק וחומרים מרוכבים, מה שמאפשר אבות טיפוס בנאמנות גבוהה המחקים באופן הדוק מוצרים סופיים. עיבוד CNC חיוני לאימות העיצוב והתפקוד של חלקים לפני ייצור בקנה מידה מלא.

- מכונות הזרקה : משמשות לעתים קרובות ליצירת אב טיפוס, במיוחד בשלבים מאוחרים יותר כאשר העיצובים קרובים לסיום, מכונות אלו מחדירות חומרים מותכים לתבניות. זה קריטי לבדיקת יכולת הייצור של עיצובים בתנאים אמיתיים, כדי להבטיח שהייצור ההמוני יהיה בר ביצוע וחסכוני.

ציוד ייצור

מעבר ליצירת אב טיפוס, המעבר לייצור בפועל מצריך סט אחר של כלים ומכונות, שכל אחד מהם מהותי להשגת ייצור יעיל וניתן להרחבה. ציוד ייצור מרכזי כולל:

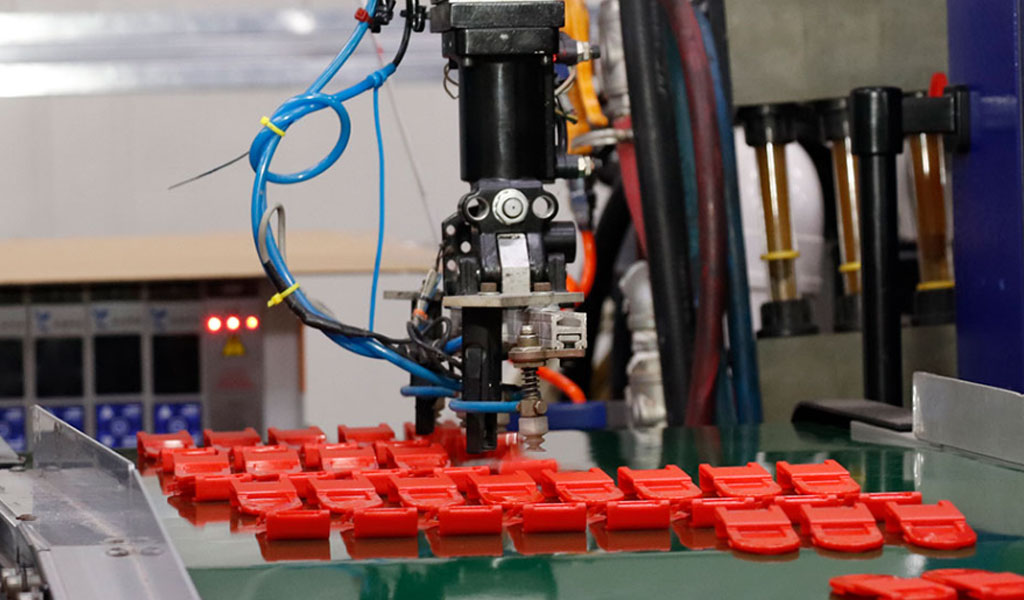

- קווי הרכבה אוטומטיים : אלה נועדו לייעל את תהליך ההרכבה, להפחית את עלויות העבודה ולמזער טעויות אנוש. על ידי אוטומציה של רצפי פעולות, היצרנים יכולים להבטיח איכות עקבית וזמני ייצור מהירים יותר.

- מערכות בקרת איכות : בשילוב זרועות הדמיה מתקדמות ורובוטיות המצוידות בחיישנים, מערכות אלו מבצעות בדיקות מדויקות ומזהות פגמים בזמן אמת. זה עוזר לשמור על סטנדרטים גבוהים של איכות המוצר לאורך תהליך הייצור.

- מערכות טיפול בחומרים : תנועה יעילה של חומרים היא בסיסית בסביבה של ייצור. מסועים אוטומטיים, מטפלים רובוטיים ומערכות מיון מפחיתים את זמן ההשבתה ומייעלים את זרימת החומרים, ומשפרים את יעילות הייצור הכוללת.

ציוד בדיקה ובדיקה

ציוד בדיקה ובדיקה חיוניים בתהליך DFM, המבטיחים שכל חלק עומד בתקני איכות ותאימות מחמירים לפני תחילת הייצור בקנה מידה מלא. הנה איך משתמשים בסוגים שונים של ציוד:

- מכונות מדידת קואורדינטות (CMM) : מכשירים מתוחכמים אלה מודדים את המאפיינים הגיאומטריים הפיזיים של עצם. על ידי שימוש ב-CMM, היצרנים יכולים להשיג ולשמור על דיוק ובקרת איכות לאורך תהליך הייצור, תוך הבטחה שכל רכיב יתיישר עם מפרטי התכנון.

- מערכות בדיקה אופטית : מערכות אלו משתמשות במצלמות ברזולוציה גבוהה ובתוכנות מיוחדות כדי לזהות פגמים פני השטח ואי דיוקים במידות. הם חיוניים עבור בדיקות אוטומטיות שבהן נדרשים תפוקה ודיוק גבוהים, במיוחד בייצור אלקטרוניקה.

- ספסלי בדיקה : הגדרות אלו מותאמות אישית להחיל עומסים מכניים ולדמות תנאי הפעלה עבור רכיבים שונים, תוך אימות עמידות וביצועים פונקציונליים. ספסלי בדיקה חיוניים למניעת כשלים עתידיים ולהבטחת שהמוצרים עומדים בתקני הבטיחות.

כלי הרכבה

כלי הרכבה מותאמים למיטוב היעילות של תהליך ההרכבה, ומבטיחים שחלקים מתאימים זה לזה ומתפקדים בצורה חלקה במוצר הסופי. הכלים העיקריים כוללים:

- מברגים אוטומטיים : כלים אלה חיוניים לקווי ייצור מהירים, מספקים בקרת מומנט עקבית ומצמצמים את זמן ההרכבה באופן משמעותי.

- כלי יד פנאומטיים וחשמליים : אלה משמשים למשימות הדורשות דיוק וגמישות יותר, כגון הרכבת אלקטרוניקה מורכבת או מכונות. הם עוזרים לשמור על סטנדרטים גבוהים של איכות ואמינות.

- רובוטיקה : זרועות רובוטיות נפוצות יותר ויותר בסביבות ייצור מודרניות. הם מבצעים מגוון משימות, החל מאיסוף והצבת רכיבים ועד לאוטומציה מלאה של תהליך ההרכבה. הדיוק והמהירות שלהם תורמים באופן משמעותי להפחתת עלויות העבודה ולשיפור עקביות המוצר.

ציוד שינוע

ציוד לטיפול בחומרים ב-DFM ממלא תפקיד קריטי בניהול ותמרון חומרים לאורך שלבי ייצור שונים, ובכך ממזער את עלויות הטיפול ומקסום היעילות. סוגי המפתח כוללים:

- מסועים : חיוניים להובלה אוטומטית של חומרים בין שלבי הייצור, הם מפחיתים את עלויות העבודה ומשפרים את זמן הייצור.

- רכבים מודרכים אוטומטיים (AGVs) : כלי רכב אלה משמשים להובלת מוצרים וחומרים מסביב למתקן ייצור ללא התערבות ידנית, תוך שיפור התפוקה והפחתת עיכובים.

- מנופים ומנופים : משמשים בסביבות ייצור כבדות להרמה והובלה של חומרים כבדים, מה שעוזר בשמירה על שלמות רכיבים מבניים ומפחית את הסיכון לנזקים הקשורים לטיפול.

תוכנה לניתוח ואופטימיזציה

בתחום ה-DFM, כלי תוכנה הם הכרחיים להשגת דיוק בתכנון וביכולת הייצור. הם מאפשרים סימולציות, ניתוחים ושינויים לפני בניית מודלים פיזיים.

תוכנה חשובה כוללת:

- תוכנת ניתוח אלמנטים סופיים (FEA) : כלי זה מאפשר למהנדסים לדמות ולחזות את התגובה של מוצר לכוחות פיזיים, תוך הבטחה שהמוצר מתוכנן בצורה מיטבית לעמוד בלחצים תפעוליים.

- תוכנת ייצור בעזרת מחשב (CAM) : תוכנת CAM לוקחת עיצובים מתוכנת תכנון בעזרת מחשב (CAD) ומתרגמת אותם להוראות מפורטות עבור מכונות, כמו נתבי CNC, לביצוע ייצור מדויק.

- תוכנת בקרת תהליכים סטטיסטית (SPC) : מנוצלת לניטור תהליכי ייצור, תוכנת SPC מסייעת בזיהוי ובקרה של איכות במהלך תהליך הייצור.

מי מעורב בתהליך DFM?

תהליך העיצוב לייצור (DFM) משלב דיסציפלינות ומומחיות שונות כדי להבטיח שניתן לייצר מוצר בצורה יעילה וחסכונית. גישה זו מערבת מספר בעלי עניין משלב התכנון הראשוני ועד לייצור הסופי.

אנשי מפתח המעורבים בתהליך DFM

הצלחת DFM מסתמכת על מאמצים משותפים של קבוצה מגוונת של אנשי מקצוע, כל אחד מהם תורם מיומנויות ונקודות מבט ייחודיות:

- מהנדסי עיצוב : הם מפתחים עיצובי מוצרים מתוך מחשבה על יכולת ייצור, ומבטיחים שקל לייצר חלקים תוך עמידה בתקני איכות.

- מהנדסי ייצור : אנשי מקצוע אלה מגשרים על הפער בין העיצובים לבין תהליך הייצור, תוך התמקדות כיצד לייצר את החלקים ביעילות.

- מנהלי מוצר : הם מפקחים על מחזור החיים של המוצר, מתאמים בין צוותים שונים כדי להבטיח שהמוצר עונה על צרכי השוק וקריטריונים לייצור.

- צוותי אבטחת איכות (QA) ובקרת איכות (QC) : צוותים אלה מבטיחים שהמוצרים עומדים בתקני האיכות הדרושים והם נקיים מפגמים באמצעות בדיקות והערכה קפדניות.

- צוותי רכש ושרשרת אספקה : אחראי על מקורות החומרים הדרושים לייצור תוך ניהול לוגיסטיקה ויעילות שרשרת האספקה.

- מערכי עלות : הם מנתחים את השלכות העלות של עיצובי מוצר ומציעים פתרונות חסכוניים מבלי להתפשר על האיכות.

- מומחי כלי עבודה וציוד : מומחים בתכנון ותחזוקה של הכלים והציוד המשמשים בתהליך הייצור כדי להבטיח יעילות תפעולית.

- צוותים חוצי-פונקציונליים : צוותים אלה מספקים גישה הוליסטית ל-DFM על ידי שילוב קלט ממחלקות שונות, כולל שיווק, כספים ותפעול.

- ספקים ויצרני חוזים : הם חיוניים לאספקת חומרי גלם איכותיים ולעיתים לביצוע משימות ייצור ספציפיות.

- צוותי בדיקה ובדיקה : הם עורכים את הבדיקות הסופיות החיוניות כדי להבטיח שהמוצר עומד במפרטי התכנון ובסטנדרטים הרגולטוריים.

- מומחי רגולציה ותאימות : הם מבטיחים שהמוצר עומד בכל התקנים והדרישות המשפטיות הספציפיות לתעשייה, דבר חיוני לאישור השוק.

- צוותי שיפור מתמשך : צוותים אלה, המתמקדים בשיפורים מתמשכים, מנתחים את תהליך ה-DFM כדי למצוא חוסר יעילות ואזורים להפחתת עלויות ושיפור איכות.

מהם היתרונות של DFM?

להלן היתרונות המשמעותיים של הטמעת תהליכי DFM, כל אחד מהם מומחש עם דוגמה מעשית כיצד הוא יכול להשפיע לטובה על עסק:

- עלויות חומר מופחתות : על ידי אופטימיזציה של העיצוב לשימוש בפחות חומר או בחלופות זולות יותר מבלי להתפשר על האיכות, חברות יכולות לקצץ משמעותית בעלויות. לדוגמה, חברה שמעצבת מחדש חלק כדי לדרוש פחות חומר גלם יכולה לראות הפחתה ישירה בהוצאות הקשורות לרכש.

- פסולת ממוזערת : DFM מעודדת עיצוב של מוצרים שמייצרים פסולת מינימלית במהלך הייצור, קידום שיטות בר-קיימא יותר והפחתת עלויות סילוק. יצרן עשוי להשתמש בטכניקות חיתוך מדויקות ובפריסות חלקים מקוננות כדי למזער גרוטאות חומר.

- איכות מוצר משופרת : עם התמקדות בייצור, DFM עוזר לשפר את האיכות הכוללת של המוצר הסופי. לדוגמה, שימוש בעובי דופן אחיד במוצרי פלסטיק יכול למנוע עיוות ולהפחית פגמים.

- קיצור זמן לשוק : ייעול תהליכי העיצוב והייצור מפחית את הזמן מהרעיון ועד להשקת השוק. חברה יכולה להאיץ את השקת המוצר על ידי שילוב אבות טיפוס מהיר במסגרת ה-DFM, מה שמאפשר בדיקות ותיקונים מהירים יותר.

- יעילות ייצור מוגברת : על ידי עיצוב מוצרים מתוך מחשבה על ייצור, יש פחות זמן השבתה ופחות עיכובים בתהליך הייצור. ניתן לראות זאת במתקן המשלב שיפורים באוטומציה וכלי עבודה שהוצעו על ידי ניתוח DFM כדי להאיץ את קווי הייצור.

- עלויות ייצור נמוכות יותר : DFM מסייע בזיהוי וביטול מורכבות מיותרת במוצרים, מה שמוביל למסלולי ייצור פשוטים וחסכוניים יותר. דוגמה כוללת עיצוב מחדש של מוצר לשימוש בפחות מחברים ונקודות ריתוך, פישוט ההרכבה והפחתת עלויות העבודה.

- שילוב ספקים משופר : DFM מאפשר שיתוף פעולה טוב יותר עם ספקים כדי להבטיח שרכיבים מתוכננים לזמינות ולעלות-תועלת. על ידי שיתוף ספקים בשלב מוקדם בתהליך התכנון, חברה יכולה להבטיח שקל להשיג חלקים ומתאימים בצורה חלקה לתהליך הייצור.

- סיכון מופחת לכשל במוצר : על ידי בחינת בעיות ייצור פוטנציאליות במהלך התכנון, DFM מסייע להפחית את הסיכון לכשלים והחזרות במוצר. ניתן להמחיש גישה פרואקטיבית זו על ידי שילוב סטנדרטים גבוהים יותר של סבילות חום בתכנון המוצר כדי למנוע תקלות במכשירים אלקטרוניים.

כיצד DFM משפיע בדיוק על ניהול מחזור חיי המוצר?

DFM ממלא תפקיד מכריע בניהול מחזור חיי המוצר (PLM) בכך שהוא מבטיח שהמוצרים לא רק קלים לייצור אלא גם מתוכננים תוך מחשבה על כל מחזור החיים שלהם. גישה הוליסטית זו משפיעה על שלבים שונים בחיי המוצר:

- עמידות : אסטרטגיות DFM כוללות בחירת חומרים מתאימים ותהליכי ייצור המשפרים את העמידות של המוצר. לדוגמה, בחירה בחומרים עמידים בפני קורוזיה בשלב התכנון מבטיחה שהמוצרים יחזיקו מעמד זמן רב יותר גם בתנאי סביבה קשים.

- תחזוקה : מוצרים שתוכננו עם עקרונות DFM הם בדרך כלל קלים יותר לתחזוקה בשל השיקול של נגישות וניתנות לתיקון בשלב התכנון. יישום מעשי הוא עיצוב רכיבים מודולריים שניתן להחליף או לשדרג בקלות ללא צורך בשיפוץ המערכת כולה.

- סילוק סוף החיים : DFM מתייחסת גם להשפעה הסביבתית של מוצרים בסוף החיים השימושיים שלהם. תכנון לפירוק קל יותר מאפשר למחזר רכיבים בצורה יעילה יותר, תוך צמצום טביעת הרגל הסביבתית. דוגמה לכך יכולה להיות תכנון מכשירים אלקטרוניים שבהם ניתן להסיר בקלות סוללות ומעגלים ולמחזר אותם בנפרד.

כיצד DFM יכול להפחית את עלויות הייצור?

יישום DFM יכול להוביל להפחתת עלויות משמעותית בתהליך הייצור. כך הוא משיג את החיסכון הזה:

- שימור חומרים : DFM מקדם שימוש יעיל בחומרים, הפחתת פסולת ולעתים קרובות שימוש בחלופות בעלות נמוכה יותר מבלי להשפיע על הפונקציונליות.

- עלויות עבודה מופחתות: עיצובים פשוטים מייעלים את תהליך ההרכבה, ומצמצמים את שעות העבודה הנדרשות לבניית המוצר.

- מזעור הפסולת : על ידי אופטימיזציה של עיצוב המוצר, DFM מפחית את ייצור חומרי הפסולת, מה שלא רק מקטין את עלויות החומרים אלא גם מפחית את הוצאות עיבוד הפסולת והסילוק.

כיצד DFM משפר את איכות המוצר?

DFM משפרת את איכות המוצר על ידי התחשבות בכל המסלול לייצור והבנת המסלול היעיל ביותר.

להלן דרכים אחרות שבהן DFM עוזר עם איכות המוצר;

- זמן קצר יותר לשוק: על ידי ייעול תהליכי התכנון והייצור, DFM מפחית את מחזור הפיתוח. האצה זו מאפשרת לעסקים להביא מוצרים לשוק מהר יותר, מה שיכול להיות יתרון קריטי בשווקים בקצב מהיר.

- יעילות ייצור מוגברת: DFM מייעלת את תהליך הייצור על ידי הבטחה שהעיצוב מטבעו קל יותר לייצור. אופטימיזציה זו יכולה להוביל למחזורי ייצור מהירים יותר ולפחות זמן השבתה, ולהגביר את היעילות התפעולית הכוללת.

- ניהול מחזור חיים משופר של המוצר: על ידי שילוב החלטות תכנון מוקדמות עם שיקולי מחזור חיים של המוצר, DFM מבטיח שהמוצרים מתוכננים לביצועי מחזור חיים מיטביים, מייצור ועד לסילוק, התומך ביוזמות קיימות ותאימות.

- השפעה סביבתית מופחתת: DFM מסייע בבחירת חומרים ותהליכים הממזערים את ההשפעה הסביבתית. גישה בת קיימא זו כוללת לעתים קרובות שימוש בחומרים הניתנים למחזור ותהליכי ייצור חסכוניים באנרגיה.

- שביעות רצון גבוהה יותר של לקוחות : כאשר מוצרים מיועדים לייצור, הם נוטים להיות בעלי איכות גבוהה יותר, אמינות רבה יותר וביצועים טובים יותר, כל אלו מובילים לשביעות רצון לקוחות מוגברת. לקוחות מרוצים נוטים יותר להיות קונים חוזרים וימליצו על מוצרים לאחרים.

- גמישות בייצור : DFM מספקת גמישות רבה יותר בפעולות הייצור, ומאפשרת התאמות קלות יותר לעיצובי המוצר בתגובה לשינויים בשוק או לטכנולוגיות חדשות. גמישות זו יכולה להיות חיונית עבור עסקים שצריכים להסתגל במהירות כדי להישאר תחרותיים.

מהם האתגרים והתפיסות השגויות הנפוצות ב-DFM?

מספר אתגרים ותפיסות שגויות עלולים להפריע ליישום יעיל של DFM. הבנת המלכודות הללו וכיצד לנווט בהן יכולה להשפיע באופן משמעותי על הצלחתן של אסטרטגיות DFM.

אתגרים מרכזיים ותפיסות שגויות :

- איזון בין עלות ואיכות : ישנה תפיסה שגויה נפוצה לפיה DFM מפחית בעיקר עלויות על חשבון האיכות. למעשה, DFM שואפת לייעל הן על ידי פישוט עיצובים והן על ידי שימוש יעיל יותר בחומרים מבלי לפגוע בשלמות המוצר.

- התנגדות לשינוי : אימוץ עקרונות DFM יכול להיתקל בהתנגדות, במיוחד מצד צוותים הרגילים לשיטות ייצור מסורתיות. התגברות על כך דורשת הדגמת היתרונות ארוכי הטווח של DFM, כגון חיסכון בעלויות ושיפור התחרותיות בשוק.

- שילוב מוקדם של עקרונות DFM : DFM צריך להיות משולב בשלבים המוקדמים ביותר של עיצוב המוצר. עיכוב יישומה יכול להוביל להגדלת העלויות ולהארכת זמן היציאה לשוק. אינטגרציה מוקדמת עוזרת לזהות בעיות ייצור פוטנציאליות לפני שהן עולות ביוקר.

- תיאום חוצה מחלקות: DFM יעיל דורש שיתוף פעולה חלק בין צוותי תכנון, הנדסה וייצור. חוסר תיאום עלול להוביל לאי-התאמה המערערת את היתרונות של שיטות DFM.

- שמירה על קצב הטכנולוגיה: התקדמות טכנולוגית מהירה פירושה שיש לעדכן את אסטרטגיות ה-DFM ללא הרף. הישארות מעודכנת עם טכנולוגיות ושיטות חדשות היא חיונית לשמירה על יעילות ותחרותיות.

- הבנת בעלי עניין: קל יותר להפגיש בין בעלי עניין בשלב מוקדם בתהליך העיצוב בעת פיתוח מוצר חדש. עבור מוצרים מבוססים, חיוני לאתגר את העיצוב המקורי כדי למנוע חזרה על טעויות העבר. זה כולל בחינת השרטוטים המקוריים, פירוק המוצר ובדיקת מוצרים תחרותיים וצמודים. צור קשר עם יצרני חוזים שאולי טיפלו בבעיות דומות עם לקוחות אחרים. גישה זו לא רק מזהה אלא גם פותרת פגמים פוטנציאליים בתכנון מוקדם, ומבטיחה תהליך ייצור חלק יותר ומוצר סופי מעולה.

- דרישות עיצוב מורכבות : מורכבות עיצוב יכולה להסלים עלויות ולסבך את תהליך הייצור. DFM עוזר לפשט עיצובים מבלי להפחית את הפונקציונליות, ומבטיח שהמוצרים יהיו קלים יותר וחסכוניים יותר לייצור.

- מגבלות ייצור : הכרה במגבלות של יכולות הייצור הנוכחיות היא חיונית. DFM מסייעת בתכנון מוצרים שניתן לייצר במשאבים וטכנולוגיות קיימות, ובכך נמנעת הצורך בהשקעות חדשות יקרות.

כיצד מיושמת DFM על פני תעשיות שונות?

הנה מבט מקרוב על האופן שבו DFM מיושם באופן ייחודי במספר תעשיות מפתח:

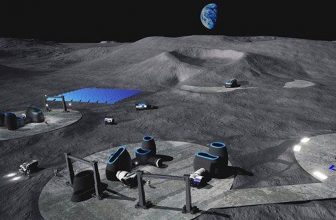

- תעופה וחלל : DFM חיונית להבטחת האמינות והדיוק של רכיבי תעופה וחלל. הטכניקות כוללות מזעור השימוש בחומרים תוך מיקסום השלמות המבנית ואופטימיזציה של ספירת החלקים באמצעות איחוד, מה שמשפיע באופן משמעותי על הבטיחות והתפקוד.

- רכב : בייצור רכב, DFM עוזר להפחית משקל ולגבש חלקים, מה שמשפר את יעילות הדלק ומפחית פליטות. שילוב DFM בשלב מוקדם בתהליך התכנון הוא המפתח למיטוב קווי הייצור ולהפחתת עלויות הייצור.

- אלקטרוניקה : בתחום האלקטרוניקה, DFM מתמקדת בשיפור הרכבה וטיפול במוצר, הפחתת מספר הרכיבים ובהבטחה שהמכשירים קלים לייצור. זה כולל את העיצוב של PCBs כדי לייעל את החלל ולשפר את פיזור החום.

- מכשירים רפואיים: בתעשייה זו משתמשים ב-DFM כדי לשפר את יכולת הייצור של מכשירים מבלי להתפשר על תקני רגולציה ובטיחות מחמירים. זה כולל שימוש בחומרים ביו-תואמים והבטחה שניתן לייצר מכשירים בצורה מהימנה בתנאים סטריליים.

- מוצרי צריכה : DFM במוצרי צריכה מתמקדת בהפחתת עלויות וזירוז זמני הייצור כדי להגיב במהירות למגמות בשוק. זה כרוך בבחירת חומרים ובשיטות עיצוב יעילות כדי לייעל את תהליכי הייצור.

- אנרגיה : בתחום האנרגיה, במיוחד באנרגיה מתחדשת, DFM עוזר לייעל את העיצוב של רכיבים כגון פאנלים סולאריים וטורבינות רוח לעמידות ולייצור, לעתים קרובות באמצעות סימולציה כדי לחזות את ביצועי המוצר בתנאים שונים.

- בנייה : DFM מייעלת את הייצור של חומרי בנייה ורכיבים, ומבטיחה שהם מתוכננים לקלות שימוש באתר, מה שיכול להפחית משמעותית את זמני הבנייה והעלויות.

- ייצור מותאם אישית : DFM הוא קריטי בייצור מותאם אישית כדי להתאים במהירות לדרישות הלקוח המגוונות. 3ERP, מובילה בשירותי ייצור לפי דרישה, מספקת משוב DFM מומחה ליצירת אב טיפוס מהיר, ייצור לפי דרישה, עיבוד שבבי CNC ושירותי ייצור תוסף.

כמה עולה DFM?

עלות הטמעת DFM עשויה להשתנות במידה רבה בהתאם למורכבות המוצר ולתהליכי הייצור הספציפיים המעורבים. בדרך כלל, העלויות הראשוניות עשויות לכלול הוצאות עבור עיצוב מחדש של מוצרים קיימים כדי להפוך אותם לייצור יותר, שיכולים לנוע בין כמה אלפים לכמה מאות אלפי דולרים. עם זאת, עלויות מוקדמות אלו מקוזזות בדרך כלל על ידי הפחתה משמעותית בעלויות הייצור, כולל ירידה בבזבוז החומרים, צרכי עבודה מופחתים ועלויות כלי עבודה נמוכות יותר. לדוגמה, פרויקט בקנה מידה בינוני יכול לראות הוצאות הקשורות ל-DFM שנעות בין $10,000 ל-$50,000, אבל החיסכון לטווח ארוך בייצור יכול לעלות על מגוון ההשקעות הראשוניות הללו, במיוחד כאשר מוגדלים על פני ייצור המוני.

כמה זמן לוקח תהליך DFM טיפוסי?

משך תהליך עיצוב לייצור (DFM) יכול להשתנות באופן משמעותי בהתבסס על מורכבות המוצר והדרישות הספציפיות של תהליך הייצור. בממוצע, תהליך DFM יכול להימשך בין מספר שבועות למספר חודשים. גורמים מרכזיים המשפיעים על ציר הזמן כוללים את המורכבות של עיצוב המוצר, מספר החלקים המעורבים, סוג החומרים המשמשים ושיטות הייצור שיש להשתמש בהן. בנוסף, רמת שיתוף הפעולה בין מהנדסי תכנון וצוותי ייצור יכולה לקצר או להאריך את משך הזמן.

איך לשפר DFM?

שיפור תהליך ה-Design for Manufacturing (DFM) שלך יכול להוביל לשיפורים משמעותיים באיכות המוצר, ביעילות הייצור ובעלות-תועלת. הנה כמה טיפים לחדד את אסטרטגיות ה-DFM שלך:

- שלב DFM מוקדם : שלב עקרונות DFM בתחילת שלב עיצוב המוצר כדי להשפיע באופן חיובי על התהליך כולו.

- שפר את שיתוף הפעולה : טפח סביבה שיתופית שבה מהנדסי עיצוב עובדים בשיתוף פעולה הדוק עם צוותי ייצור כדי להבטיח שהעיצובים מותאמים ליכולות הייצור.

- פשט עיצובים: צמצם את מורכבות העיצובים על ידי צמצום מספר החלקים וכיווני ההרכבה, מה שיכול להפחית את עלויות הייצור ולהגדיל את האמינות.

- השתמש ברכיבים סטנדרטיים : היכן שניתן, השתמש ברכיבים סטנדרטיים כדי להפחית עלויות ולפשט את ניהול המלאי.

- יישם עיצוב מודולרי : אמצו גישת עיצוב מודולרית כדי לייעל את ההרכבה והתחזוקה, ולהקל על שדרוגים קלים יותר.

- ערוך ביקורות סדירות : קבע סקירות עיצוב קבועות כדי לזהות בעיות ייצור פוטנציאליות ולהבטיח שהעיצוב עומד בדרישות ייצור ופונקציונליות כאחד.

- טכנולוגיית מינוף : השתמש בכלי CAD וסימולציה מתקדמים כדי לחזות כיצד תכנונים יפעלו בשלב הייצור, מה שמאפשר התאמות לפני תחילת הייצור.

- לולאת משוב : צור לולאת משוב מרצפת הייצור בחזרה לצוות העיצוב כדי לשפר ללא הרף את התהליך המבוסס על חוויות ואתגרים בייצור בעולם האמיתי.

- הדרכה ופיתוח : הדרכה מתמשכת של צוותי עיצוב וייצור על הטכניקות והטכנולוגיות העדכניות ביותר של DFM כדי לשמור על התהליכים שלך בחוד החנית.

מה ההבדל בין עיצוב לייצור לעיצוב להרכבה?

Design for Manufacturability (DFM) ו-Design for Assembly (DFA) הם שניהם מרכיבים קריטיים בתהליך פיתוח המוצר, שמטרתם להפחית את עלויות הייצור ולשפר את איכות המוצר. עם זאת, הם מתמקדים בהיבטים שונים של ייצור והרכבה. הנה איך הם משווים בין חמישה גורמים עיקריים:

- מיקוד אובייקטיבי :

DFM מתמקדת בפישוט תהליך הייצור על ידי הפחתת השימוש בחומרים, צמצום המורכבות וייעול העיצוב לשימוש פחות יקר וזמינים יותר בחומרים.

DFA מתרכז בהפחתת עלות ההרכבה של המוצר על ידי מזעור מספר פעולות ההרכבה הנדרשות, שימוש בפחות מחברים ועיצוב חלקים שקל יותר לטפל ולהרכבה.

- השפעה על הייצור :

DFM שואפת להפוך את תהליך הייצור ליעיל יותר על ידי הבטחת העיצוב אופטימלי כדי להפוך את תהליך הייצור לקל וחסכוני.

DFA שואפת לצמצם את הזמן והעלות הקשורים לשלב ההרכבה, ולעתים קרובות מוביל לעיצובים פשוטים יותר עם פחות חלקים ושלבים הדרושים להרכבה.

- טכניקות שהופעלו:

טכניקות DFM כוללות הפחתת המספר הכולל של חלקים, פיתוח עיצוב חזק שניתן לייצר באמצעות תהליכים סטנדרטיים, ובחירת חומרים העונים הן ביעדי הביצוע והן בעלות.

טכניקות DFA מתמקדות בעיצוב חלקים שקל לכוון ולהכניס, מה שעשוי לכלול שימוש בתכונות שמובילות חלקים למצב הנכון באופן אוטומטי ומפחיתות את הצורך במחברים.

- הפחתת עלויות:

DFM מפחית עלויות על ידי מזעור השימוש בחומרי גלם, שימוש בשיטות ייצור זולות יותר ושימוש במשותף של חלקים.

DFA מפחית עלויות בעיקר על ידי הפחתת עלויות העבודה, מזעור תפעול ושימוש בפחות חלקים, מה שיכול גם להפחית את המורכבות הכוללת של המלאי והלוגיסטיקה.

- יתרונות :

היתרונות של DFM כוללים השפעה רחבה יותר על הפחתת מורכבות הייצור, שיפור איכות המוצר ופוטנציאל הפחתת ההשפעה הסביבתית.

יתרונות DFA נראים בדרך כלל מהר יותר במחזור הייצור על ידי זירוז תהליכי ההרכבה, הפחתת עלויות העבודה והקטנת הפוטנציאל לשגיאות במהלך ההרכבה.

מהן המגמות והחידושים האחרונים ב-DFM?

תחום העיצוב לייצור יכולת (DFM) מתפתח ללא הרף עם התקדמות הטכנולוגיה ושינויים בשיטות הייצור. כמה מהמגמות והחידושים המשמעותיים ביותר שמעצבים את DFM כיום כוללים:

- שילוב של AI ולמידת מכונה : נעשה שימוש בטכנולוגיות AI כדי לחזות בעיות ייצור פוטנציאליות לפני שהן מתרחשות, לייעל את השימוש בחומרים ולשפר את הדיוק של תהליכי ייצור. שילוב זה מאפשר לפשט עיצובים מורכבים יותר באופן אוטומטי, תוך התאמה ליכולות הייצור.

- התקדמות בהדפסת תלת מימד : ייצור תוסף, או הדפסת תלת מימד, חולל מהפכה ב-DFM בכך שאיפשר לייצר חלקים מורכבים ובעלי חוזק גבוה בצורה יעילה וחסכונית יותר. טכנולוגיה זו תומכת בייצור של עיצובים שבעבר היה בלתי אפשרי או יקר מדי להפקה בשיטות מסורתיות.

- שימוש מוגבר בחומרים ברי קיימא : עם דגש הולך וגובר על קיימות, DFM משלבת יותר ויותר חומרים ותהליכים ידידותיים לסביבה שמטרתם להפחית פסולת וצריכת אנרגיה. זה כולל שימוש בחומרים מתכלים ואופטימיזציה של עיצובים לשימוש בפחות חומר מבלי להתפשר על חוזק או עמידות.

- תוכנת סימולציה משופרת : כלי סימולציה מודרניים יכולים לדגמן כיצד יתבצע עיצוב בתהליכי ייצור שונים, מה שעוזר בקבלת החלטות מושכלות לגבי בחירת חומרים ואופטימיזציה של תהליכים. יכולת זו מפחיתה את הצורך באבות טיפוס פיזיים, ומקטינה את הזמן והעלות הקשורים למחזורי פיתוח.

- כלי שיתוף פעולה גדולים יותר : ככל שהייצור הופך גלובלי יותר, כלי שיתוף פעולה המשלבים עקרונות DFM הופכים קריטיים. כלים אלה עוזרים לגשר על הפער בין צוותי עיצוב ויצרנים הפרוסים על פני גיאוגרפיות שונות, ומבטיחים שעקרונות DFM מיושמים כהלכה.

סיכום

שילוב עיצוב ליכולת ייצור (DFM) באסטרטגיות ייצור הוא חיוני להתקדמות טכנולוגית, הפחתת עלויות וייעול תהליכי הייצור.

ככל ש-DFM ממשיכה להתפתח, היא נותרה אסטרטגיית יסוד עבור חברות השואפות להישאר תחרותיות בשוק מהיר. על ידי אימוץ עקרונות DFM, עסקים לא רק משפרים את איכות המוצר אלא גם משפרים את ההיענות והיעילות התפעולית שלהם בשוק.

שאלות נפוצות

מה זה DFM ו-DFA?

Design for Manufacturability (DFM) היא גישת עיצוב מוצר המתמקדת בפישוט תהליך הייצור כדי להפחית עלויות וזמן הייצור. זה כרוך בעיצוב מוצרים בצורה כזו שקל לייצר אותם תוך שימוש מינימלי במשאבים.

עיצוב להרכבה (DFA), לעומת זאת, הוא תהליך עיצוב המפשט את תהליך הרכבת המוצר, במטרה להפחית את זמן ההרכבה והעלויות על ידי הפחתת מספר החלקים ופישוט פעולות ההרכבה