עיבוד CNC הינו תהליך ייצור מתקדם המאפשר ייצור מדויק ויעיל של חלקים ורכיבים מורכבים. היבט מרכזי אחד של עיבוד CNC הוא סובלנות, המתייחסת לטווח המקובל של סטייה מהמידות המיועדות של חלק. תקני סובלנות CNC חשובים כדי להבטיח שחלקים מיוצרים בצורה מדויקת ועקבית ולמניעת פגמים ובעיות אחרות שיכולות להשפיע על האיכות והפונקציונליות של המוצר הסופי.

מאמר זה יבחן מקרוב תקני סובלנות CNC, כולל מה הם, כיצד הם נמדדים ומדוע הם חשובים. כמו כן, נדון בכמה מהסוגים הנפוצים ביותר של תקני סובלנות CNC ונספק טיפים להשגת תוצאות מדויקות ועקביות בעיבוד שבבי CNC.

מהם תקני סובלנות CNC?

תקני סובלנות CNC מתייחסים לטווח המקובל של סטייה מהמידות המיועדות של חלק. טווח זה מתבטא בדרך כלל במונחים של ערך סובלנות, שהוא הסטייה המקסימלית המותרת מהממד הנומינלי או המיועד. לדוגמה, אם חלק מתוכנן להיות באורך 10 מילימטרים עם סובלנות של ±0.1 מילימטרים, האורך האמיתי של החלק יכול לנוע בין 9.9 ל-10.1 מילימטרים.

תקני סובלנות CNC חשובים מכמה סיבות. בראש ובראשונה, הם עוזרים להבטיח שחלקים מיוצרים בצורה מדויקת ועקבית. ציון ערך סובלנות עבור מימד של כל חלק מאפשר למעצב להבטיח שהחלק יתאים ויתפקד כמתוכנן כאשר הוא מורכב עם רכיבים אחרים. תקני סובלנות עוזרים גם למנוע פגמים ונושאים אחרים שיכולים להשפיע על האיכות והפונקציונליות של המוצר הסופי, כגון הפרעות או חיבור בין חלקים, דליפות או כשלים אחרים עקב התאמה או מרווח לא נאותים, ובלאי או נזק מוקדם עקב מתח יתר. או חיכוך.

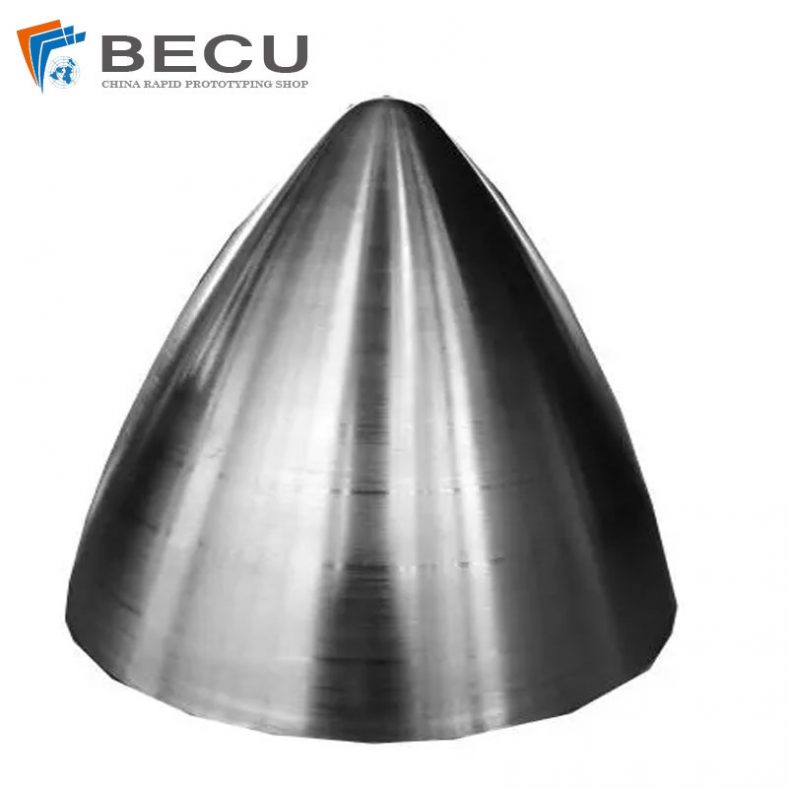

מפרטי הסובלנות יכולים להשתנות במידה רבה בהתאם ליישום ולסוג החומר המשמש. לדוגמה, ביישומי תעופה וחלל נדרשים מפרטי סובלנות הדוקים כדי להבטיח את הבטיחות והאמינות של המטוס. מפרטי הסובלנות עבור חלקים המשמשים ביישומי רכב עשויים להיות פחות מחמירים אך עדיין דורשים דיוק כדי להבטיח פעולה תקינה.

החשיבות של סובלנות CNC בייצור מדויק

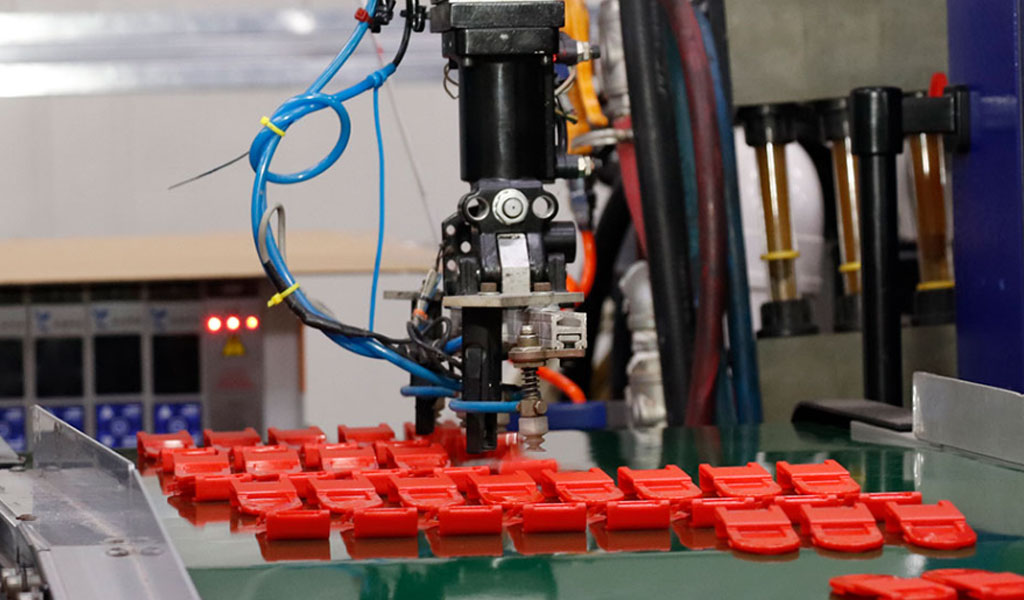

סובלנות CNC הן קריטיות בייצור מדויק מכיוון שהן מבטיחות שהמוצר הסופי עומד במפרטי העיצוב. ביישומים רבים, כגון תעופה וחלל, מכשור רפואי וכלי רכב, דיוק החלקים הוא קריטי לבטיחות ואמינות. רמות הסובלנות יכולות להשתנות בהתאם ליישום, סוג החומר בו נעשה שימוש והביצועים הנדרשים. ככזה, הבנת תקני סובלנות CNC חיונית לייצור מדויק.

פירוש מפרטי סובלנות CNC

פירוש תוספי סובלנות על שרטוטים הנדסיים חיוני כדי להבין את הסיבולות הנדרשות עבור עיבוד CNC. מפרטי סובלנות מגדירים את הסטייה המרבית המותרת מהמדידה הרצויה עבור חלק. סובלנות CNC משתמשות בדרך כלל בסמלים כגון +/-, T או R כדי לציין את רמת הסובלנות.

מפרטי סובלנות CNC נפוצים

סובלנות ממדי

סובלנות מידות מציינת את השונות המותרת בגודל של חלק. סובלנות ממדים יכולה להיות פלוס או מינוס או מגוון של ממדים.

סובלנות גיאומטרית

סובלנות גיאומטרית מציינת את הסטייה המותרת מהצורה הרצויה של חלק. סובלנות גיאומטרית יכולה לציין את הצורה, הכיוון או המיקום של תכונה.

סובלנות מיקום

סובלנות מיקום מציינת את הסטייה המותרת מהמיקום הרצוי של תכונה בחלק. סובלנות מיקום יכולה לציין את מיקומה של תכונה ביחס לתכונה אחרת או לנתון.

הנחיות לקריאה ופרשנות של תוספי סובלנות על שרטוטים הנדסיים

כדי לפרש כראוי תוספי סובלנות, חיוני להבין את הסמלים המשמשים ואת משמעותם. רמת הסובלנות המצוינת בשרטוט הנדסי תקבע את הסטייה המקובלת מהמדידה הרצויה עבור חלק. חיוני גם להבין את מסגרת בקרת התכונה, המכילה את מפרטי הסובלנות עבור תכונה מסוימת.

כיצד נמדדים תקני סובלנות CNC?

תקני סובלנות CNC נמדדים בדרך כלל באמצעות כלי בדיקה וטכניקות שונות. כמה מהשיטות הנפוצות ביותר כוללות:

מכונות מדידת קואורדינטות (CMMs): אלו הן מכונות מיוחדות המשתמשות בחיישנים ובתוכנה כדי למדוד במדויק את הממדים של חלק ולהשוות אותם לתכנון המיועד. CMMs משמשים לעתים קרובות עבור חלקים בעלי דיוק גבוה או מורכבים שבהם בדיקה ידנית תהיה קשה או גוזלת זמן.

השוואות אופטיות: מכשירים אלה משתמשים בהגדלה ובתאורה אחורית כדי להשוות חלק לתבנית או לתקן, המאפשרים בדיקה ויזואלית מהירה וקלה של מידות מפתח.

מיקרומטרים וקליפרים: אלו הם כלים כף יד המודדים במדויק ממדים קטנים ובדיוק גבוה.

מדי הברגה ומדדי תקע: אלו הם כלים מיוחדים המשמשים למדידת מידות של חלקים מושחלים או גליליים.

בנוסף לכלים אלה, מכונות CNC רבות מצוידות במכשירי מדידה או בדיקות מובנים שיכולים לבדוק את מידותיו של חלק תוך כדי ייצורו. זה מאפשר ניטור סובלנות בזמן אמת ויכול לעזור לתפוס בעיות לפני שהן הופכות לבעיות גדולות.

סוגים נפוצים של תקני סובלנות CNC

מספר סוגים של תקני סובלנות CNC נועדו לתת מענה לסוגים מסוימים של חלקים, תכונות או חומרים. חלק מהסוגים הנפוצים ביותר של תקני סובלנות כוללים:

מימד וסובלנות גיאומטרית (GD&T)

זוהי מערכת סטנדרטית לציון ומדידה של מאפיינים גיאומטריים של חלקים, לרבות גודל, צורה, כיוון ומיקום. GD&T משתמשת בסדרה של סמלים והערות כדי לציין ערכי סובלנות עבור מימד של כל חלק, מה שמאפשר שליטה מדויקת על הצורה, ההתאמה והתפקוד של המוצר הסופי.

תקני סובלנות ISO

בנוסף לתקן GD&T, תקן סובלנות נוסף מוכר נרחב הוא ארגון התקינה הבינלאומי (ISO) 286. תקן זה מתווה מערכת של דרגות סובלנות המבוססות על רמות שונות של דיוק ודיוק שניתן להשתמש בהן עבור מגוון רחב של רכיבים מכניים , כולל אלה המיוצרים במכונות CNC.

תקן ISO 286 מכסה הן סובלנות מימדית והן גאומטרית ומספק מסגרת מקיפה לציון סובלנות עבור תכונות כגון גודל, מיקום, כיוון, צורה ומיקום. התקן כולל גם מערכת להבעת סובלנות באמצעות אותיות ומספרים, כאשר כל צירוף מייצג דרגת סובלנות ספציפית.

לדוגמה, האות "H" מייצגת דרגת סובלנות דיוק גבוהה, בעוד "M" מייצגת דרגת סובלנות דיוק בינונית. המספרים המשמשים בשילוב עם האותיות מציינים את גודל אזור הסובלנות, כאשר מספרים קטנים יותר מציינים סובלנות הדוקה יותר.

תקני סובלנות ISO נמצאים בשימוש נרחב בתעשיות רבות, כולל רכב, תעופה וחלל וייצור מכשור רפואי. על ידי עמידה בתקנים אלה, היצרנים יכולים להבטיח שהמוצרים שלהם עומדים במפרטים הנדרשים וניתנים להחלפה עם חלקים אחרים המיוצרים באותם תקנים.

תקני סובלנות של ANSI

תקני סובלנות ANSI משמשים בעיקר בצפון אמריקה ודומים לתקני ISO. עם זאת, תקני ANSI משתמשים בסמלים שונים להסברי סובלנות.

תקני סובלנות DIN

תקני סובלנות DIN משמשים בעיקר באירופה ומספקים מפרט מפורט להתאמת חורים ופיר. תקני DIN מכסים חמש קטגוריות של סובלנות, כולל סובלנות ממדי, סובלנות גיאומטרית, סובלנות מיקום, סובלנות צורה וסובלנות כיוון.

טכניקות להשגת סובלנות CNC

השגת סובלנות CNC הדוקה דורשת תשומת לב קפדנית לפרטים בכל שלב בתהליך הייצור. להלן כמה טכניקות להשגת סובלנות CNC:

כיול מכונה:

- אחד הגורמים החשובים ביותר בהשגת סובלנות CNC הוא הבטחת המכונה מכוילת כראוי. זה כרוך בבדיקת דיוק המכונה וביצוע התאמות לפי הצורך כדי להבטיח שהיא מייצרת חלקים בתוך הטלרנסים שצוינו. כדי להבטיח תוצאות עקביות, יש לבצע כיול באופן קבוע, באופן אידיאלי לפני כל ריצת ייצור.

- בחירת כלי: בחירת כלי החיתוך היא קריטית בהשגת סובלנות CNC הדוקות. הכלים חייבים להיות מתאימים לעיבוד חומר, והגיאומטריה של החלק חייבת להיות במצב טוב כדי להבטיח חיתוכים מדויקים. שימוש בכלי חיתוך איכותיים והחלפתם באופן קבוע יכולים לסייע בשמירה על סובלנות הדוקה.

- פרמטרי חיתוך: פרמטרי החיתוך המשמשים בעיבודי CNC, כגון קצב הזנה ומהירות חיתוך, יכולים גם הם להשפיע על סובלנות. חשוב להשתמש בפרמטרי חיתוך מתאימים לחומר הספציפי ולגיאומטריית החלק כדי להבטיח חיתוכים מדויקים. ניטור קפדני של פרמטרי חיתוך במהלך ריצות ייצור יכול לסייע בזיהוי בעיות פוטנציאליות לפני שהן גורמות לחלקים מחוץ לסובלנות.

סיכום

לסיכום, סובלנות CNC הן היבט קריטי של ייצור מדויק. הבנת תקני סובלנות CNC וכיצד להשיג אותם חיונית לייצור חלקים באיכות גבוהה העונים על דרישות הלקוחות שלך.

אתה יכול למזער שגיאות ולייצר חלקים העומדים במפרטי סובלנות הדוקים על ידי ביצוע שיטות עבודה מומלצות להשגת סובלנות CNC, כגון כיול מכונה, בחירת כלי ואופטימיזציה של פרמטרי חיתוך.

בדיקה ואימות של סובלנות CNC חשובה גם כדי להבטיח שהחלקים שלך נמצאים בסובלנות שצוינו. טכניקות מדידה מתקדמות כגון CMMs, מדי פרופיל משטח ומערכות מדידה אופטיות יכולות לעזור לאמת שהחלקים שלך עומדים בסובלנות הנדרשת.

בסופו של דבר, עבודה עם שותף מנוסה בעיבוד CNC חיונית להשגת סובלנות הדוקה. הם יכולים לספק מומחיות בעיבוד שבבי ובקרת איכות ולעבוד איתך כדי להבטיח שהחלקים שלך עומדים בסובלנות הנדרשת.