הדפסת תלת מימד מתכת נחשבת לפסגת כל ההדפסות התלת מימדיות. כשזה מגיע לחוזק ועמידות, שום דבר לא מנצח מתכת. הפטנט המוקדם ביותר של הדפסת תלת מימד ממתכת היה DMLS (Sintering מתכת ישירה בלייזר), שהושג על ידי EOS הגרמנית בשנות ה-90. מאז, הדפסת תלת מימד מתכת פיתחה בהדרגה סוגים רבים של תהליכי הדפסה. כיום, כל מדפסת תלת מימד מתכת משתמשת בדרך כלל באחת מארבע קטגוריות של תהליכים: היתוך מצע אבקה, הזרקת קלסר, שקיעת אנרגיה ישירה ושחול חומר.

מהי הדפסת תלת מימד מתכת?

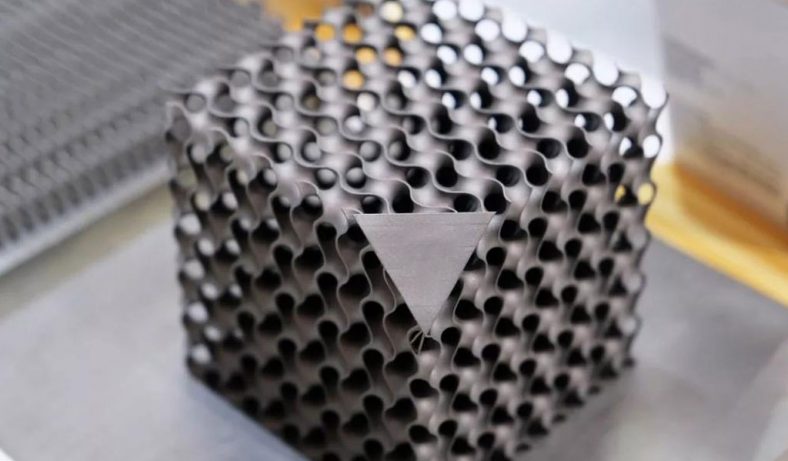

הדפסת תלת מימד מתכת היא טכנולוגיה מהפכנית המייצרת חלקים בלתי אפשריים ליצירה ישירות מנתוני CAD. היתרונות לתהליך זה כוללים את היכולת לייצר גיאומטריות חזקות ומורכבות, מבני סריג פנימיים, תעלות קירור קונפורמיות ותכונות אחרות שלא ניתן לבצע בעיבוד שבבי מסורתי. ניתן לייצר חלקים במהירות במינימום בזבוז חומר, מה שהופך אותם לאידיאליים להנדסה מהדור הבא בתעשיות תעופה וחלל, רפואה, רכב ואחרות.

אחד מתהליכי ההדפסה התלת מימדיים העיקריים נקרא Direct Metal Laser Melting (DMLM). תהליך ייצור תוסף זה משתמש בלייזר בעל עוצמה גבוהה כדי להמיס ולהתיך שכבות עוקבות של מתכת אבקת לחלקים מוצקים תלת מימדיים. היתרון הוא שככל שהרכיב מורכב יותר או עשיר יותר בתכונות, כך התהליך הופך לחסכוני יותר. התכה ישירה בלייזר מתכת יוצרת חלקים צפופים ב-99%, כלומר הם חזקים כמו חלקים מזויפים בעודם קלים יותר.

מיטת אבקה מתכת פיוז'ן

תהליכים נפוצים: DMLS (הסתרת לייזר מתכת ישירה), SLM (המסת לייזר סלקטיבית) ו-EBM (המסת קרן אלקטרונים).

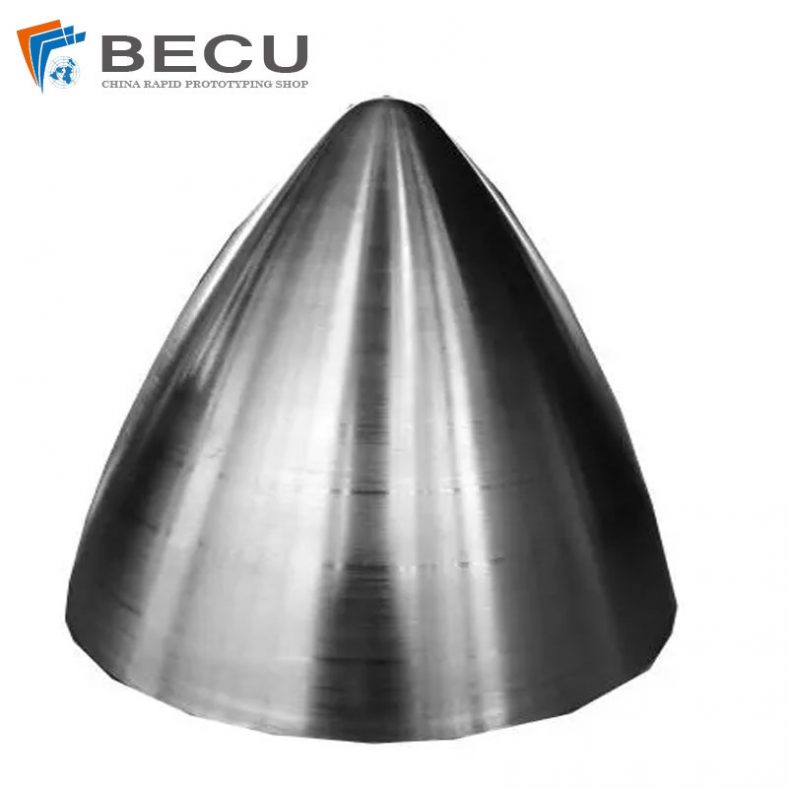

תיאור: חלקי מתכת המיוצרים באמצעות טכנולוגיית התכת PBF מפחיתים מתחים ופגמים פנימיים, מה שהופך אותם לאידיאליים עבור יישומים תובעניים בתעשיות התעופה והחלל.

סינטר מתכת ישיר בלייזר (DMLS): ניתן להשתמש בו לבניית חפצים כמעט מכל סגסוגת מתכת. סינטר לייזר מתכת ישיר מפזר שכבה דקה מאוד של אבקת מתכת על פני השטח להדפסה. לייזר נע באיטיות וביציבות על פני השטח כדי לסנן את האבקה הזו, והחלקיקים בתוך המתכת מתמזגים יחד אפילו מבלי להתחמם למצב מותך מלא. לאחר מכן מורחים שכבות נוספות של אבקה ומסינטרים, ובכך "מדפיסים" חתך אחד של האובייקט בכל פעם. לאחר ההדפסה, האובייקט מתקרר באיטיות וניתן לשחזר עודפי אבקה מתא הבנייה ולמחזר אותו. היתרון העיקרי של DMLS הוא בכך שהוא מייצר חפצים נקיים משאריות מתח ופגמים פנימיים, דבר חשוב ביותר עבור חלקי מתכת בלחץ גבוה (כגון חלל או חלקי רכב), בעוד שהחיסרון העיקרי הוא שהוא יקר מאוד.

המסת לייזר סלקטיבית (SLM): משתמש בלייזר בעל הספק גבוה כדי להמיס כל שכבה של אבקת מתכת, במקום רק להלבין אותה, וכתוצאה מכך חפצים מודפסים צפופים וחזקים במיוחד. נכון לעכשיו, תהליך זה יכול לשמש רק על מתכות מסוימות, כגון נירוסטה, פלדת כלי עבודה, טיטניום, סגסוגות קובלט-כרום ואלומיניום. שיפועי הטמפרטורה הגבוהים המתרחשים במהלך ייצור SLM עלולים גם לגרום ללחצים וחוסר יישור בתוך המוצר הסופי, מה שפוגע בתכונות הפיזיקליות.

התכת קרן אלקטרונים (EBM): דומה מאוד להתכת לייזר סלקטיבית, המסוגלת לייצר מבני מתכת צפופים. ההבדל בין שתי הטכנולוגיות הוא ש-EBM משתמשת בקרן אלקטרונים ולא בלייזר כדי להמיס אבקת מתכת. נכון לעכשיו, ניתן להשתמש בהתכת קרן אלקטרונים רק על מספר מוגבל של מתכות. סגסוגות טיטניום הן חומר הגלם העיקרי לתהליך זה, אם כי ניתן להשתמש גם בסגסוגות קובלט-כרום. טכנולוגיה זו משמשת בעיקר לייצור חלקים לתעשייה האווירית.

יתרונות טכניים: ניתן לייצר כמעט כל צורה גיאומטרית בדיוק רב. נעשה שימוש במגוון רחב של מתכות, כולל סגסוגות הטיטניום הקלות ביותר וסגסוגות העל החזקות ביותר של ניקל, שקשה לעבד אותן בטכניקות ייצור מסורתיות. התכונות המכניות דומות לאלו של מתכות מזויפות וניתן לעבד אותן, לציפוי ולטפל בהן כמו חלקי מתכת המיוצרים באופן מסורתי.

חסרונות טכניים: עלויות חומר, מכונות ותפעול גבוהות. יש לחבר חלקים ללוחית הבנייה באמצעות מבני תמיכה (כדי למנוע עיוות), מה שיוצר גרוטאות ודורש הסרה ידנית לאחר עיבוד. גדלי הבנייה מוגבלים והטיפול באבקת מתכת הוא מסוכן, הדורש בקרת תהליכים קפדנית.

התכה של מיטת אבקת PBF

הזרקת קלסר מתכת

תהליכים נפוצים: MJF (היתוך רב-סילוני), NPJ (סילון ננו-חלקיקים)

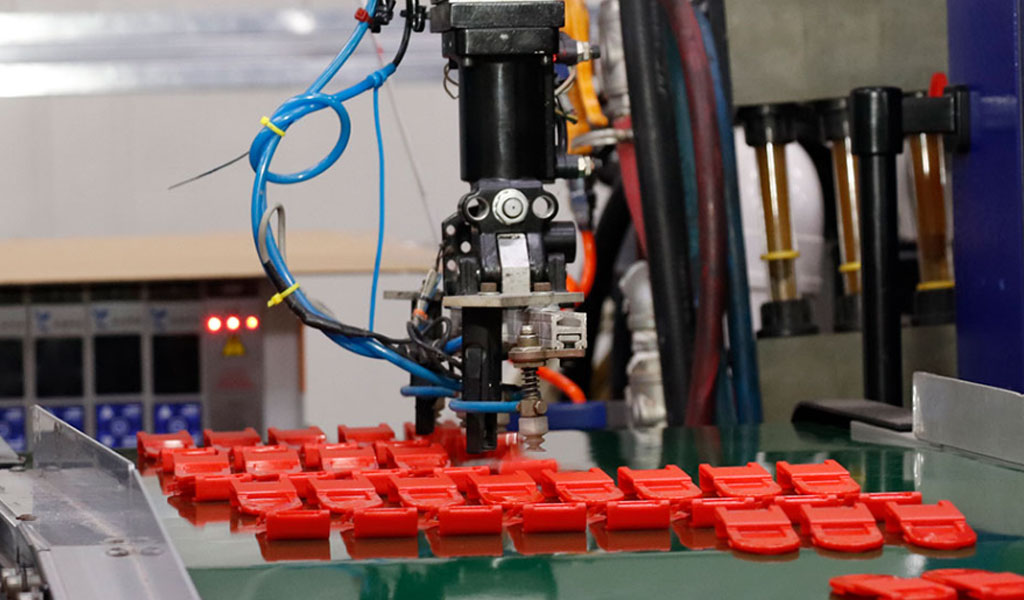

תיאור: טכנולוגיה זו משתמשת בהזרקת דיו כדי להפיל באופן סלקטיבי דבק על מצע אבקה שטוח. האזור שקיבל את הטיפה יתמצק, וישאיר את שאר האבקה רופפת. המשך את השלבים לעיל שכבה אחר שכבה עד שנוצר האובייקט כולו. באמצעות תהליך זה ניתן לעבד חומרים כגון מתכת, חול, קרמיקה וכו'. מכיוון שמכונות סילון קלסר מתכת פועלות בטמפרטורת החדר, לא מתרחשת עיוות ואין צורך בתמיכה. כתוצאה מכך, מכונות סילון קלסר יכולות להיות גדולות בהרבה ממכונות היתוך של מיטת אבקה והן יכולות לערום חפצים, תוך ניצול מלא של תא הבנייה כולו, מה שהופך אותן לבחירה פופולרית לייצור בנפח נמוך וייצור לפי דרישה.

יתרונות טכניים: ניתן להדפיס נפחים גדולים, חלקים אינם צריכים להיות מחוברים ללוחית בנייה ולכן ניתן לקנן אותם כדי לנצל את כל נפח הבנייה הזמין. יש פחות הגבלות על הגיאומטריה ובדרך כלל אין צורך בתומכים. לא מתרחשת עיוות, כך שניתן ליצור חלקים גדולים יותר. ההדפסה מהירה מאוד ופחות יקרה מהדפסת מתכת מותכת במיטת אבקה.

חסרונות טכניים: חלקים חייבים לעבור תהליך של ביטול כריכה וסינטרת תנור שלוקח זמן לאחר ההדפסה, עם עלויות מכונות וחומרים גבוהות. הנקבוביות גבוהה יותר מהיתוך של מיטת אבקה, כך שהתכונות המכניות אינן טובות ויש פחות חומרים לבחירה.

△מדפסת תלת מימד Binder jet

שקיעת אנרגיה ישירה

תהליכים נפוצים: DED (השקעת מתכת ישירה), WAAM (ייצור תוסף קשת), LMD (השקעת חומרי לייזר)

תיאור: שיטה זו פועלת על ידי סחיטת מתכת, אבקת מתכת או חוט, ולאחר מכן הכפפה מיידית לפגיעת אנרגיה גבוהה (ניתן להשיג התכה באמצעות קשת פלזמה, לייזר או קרן אלקטרונים). האנרגיה ממיסה את המתכת, והבריכה המותכת צונחת מיד לחלל תלת-ממדי, שם היא מטופלת על ידי זרוע רובוטית. זה דומה מאוד לריתוך, ולכן אחד היישומים העיקריים הוא תיקון חלקי מתכת קיימים והגברת הפונקציונליות של החלק.

יתרונות טכניים: חוט מתכת הוא הצורה המשתלמת ביותר של חומרי הדפסה תלת-ממדיים ממתכת, ומכונות מסוימות יכולות אפילו להשתמש בשתי אבקות מתכת שונות כדי ליצור סגסוגות ושיפועים של חומרים. תנועה של 5 ו-6 צירים מאפשרת לייצר דגמים ללא שימוש בחומרי תמיכה. ניתן לתקן חלקי מתכת פגומים ולהוסיף רכיבים חדשים. נפח בנייה גדול, שימוש יעיל בחומרים, צפיפות חלקים גבוהה, תכונות מכניות טובות ומהירויות הדפסה מהירות.

חסרונות טכניים: לחלקים איכות פני השטח ירודה, לרוב דורשים עיבוד וגימור, ופרטים קטנים קשים או בלתי אפשריים להשגה. עלויות מכניות ותפעול גבוהות.

שקיעת מתכת בלייזר (LMD)

שחול חומר מתכת

תהליכים נפוצים בשימוש: FDM (מודלים של משקעים מתמזגים)/FFF (ייצור חוטים מתמזגים)

תיאור: טכנולוגיה זו נוצרה במיוחד כדי להפוך את הדפסת תלת מימד מתכת לזולה ונגישה לעסקים קטנים ובינוניים. אולפני עיצוב, חנויות מכונות ויצרנים קטנים משתמשים במחלצי מתכת כדי לבצע עיצובים חוזרים, ליצור ג'יגים ומתקנים ולהשלים ייצור בנפח נמוך. הפיתוח האחרון בתחום הוא חוט מתכת, הזמין ברוב מדפסות ה-FDM 3D שולחניות, מה שהופך את הדפסת 3D מתכת לנגישה כמעט לכולם. כיצד פועלת שחול חומרי מתכת:

חוטים או חוטי פולימרים המוספגים בחלקיקי מתכת קטנים מודפסים בתלת מימד שכבה אחר שכבה לפי הצורה המעוצבת.

נקה את החלקים המודפסים בתלת מימד והסר חלק מהדבק.

החלקים ממוקמים בכבשן סינטר שבו חלקיקי המתכת נמסים למתכת מוצקה.

יתרונות טכניים: משתלם, פשוט ובטוח לתפעול.

חסרון טכני: חלקים חייבים לעבור את אותו תהליך הסרת שומנים וסינטרינג כמו חלקי סילון קלסר. יש צורך בהגבלות נוספות על גיאומטריה ותומכים כדי למנוע עיוות, והחלקים נקבוביים ביותר ואינם יכולים להשיג את אותן תכונות מכניות כמו מתכת מזויפת. החלקים אינם צפופים כמו שימוש ב-PBF או DED, וההתכווצות בתוך התנור פחות מדויקת.

תהליכי הדפסת תלת מימד מתכת אחרים

הדפסת ג'ול: הדפסת ג'ול של Digital Alloys נראית כמו DED, אבל החוט נמס באמצעות זרם חשמלי במקום מחומם בקשת או קרן. זה מאפשר הדפסה מהירה יותר, עם עד 2 ק"ג של טיטניום לשעה כבר הוכח.

ייצור תוספי מתכת נוזלית: ויידר סיסטמס יצרה טכנולוגיית ייצור תוספי מתכת נוזליים המפקידה טיפות של מתכת נוזלית ב-1,200 מעלות צלזיוס באופן דומה למדפסת הזרקת דיו.

שקיעה אלקטרוכימית: מדפסת תלת מימד מתכת ננומטרית CERES של Exaddon יכולה להשתמש בתצהיר אלקטרוכימי כדי ליצור חפצי מתכת קטנים מרוחב שערה אנושית.

הדפסת מתכת DLP: ADMATEC ו-Prodways מספקות הדפסת DLP מתכת. בדומה לשחול מתכת, שבו אבקת מתכת מעורבבת עם שרף פוטופולימר, חלקים מודפסים בתלת מימד חייבים לעבור את אותו תהליך ביטול הכריכה והסינטרינג כמו שיטת שחול המתכת.

הדפסת מתכת בהתזה קרה: הדפסת מתכת בהתזה קרה שימשה במקור את נאס"א לבניית חפצי מתכת בחלל. המאפיין העיקרי הוא שהוא מהיר (6 ק"ג אלומיניום או נחושת לשעה), החיסרון הוא שהוא לא כל כך מדויק. החברות האוסטרליות Titomic ו-SPEE3D הן המובילות בטכנולוגיה זו.

הדבקה אולטראסונית (UAM): משתמשת בצליל כדי לחבר שכבות דקות של רדיד מתכת יחד, תוך עיבוד עיבוד העודף של כל שכבה לפני הדבקת שכבת נייר הכסף הבאה, כך שזה שילוב של ייצור תוסף וייצור חיסור. קו מדפסות SonicLayer 3D של Fabrisonic משתמש בטכנולוגיה זו.

Laser Engineered Net Shaping (LENS): היא שיטה מבוססת לייזר הדורשת סביבה מבוקרת מאוד. תהליך זה דורש תא אטום, לעתים קרובות באמצעות גז ארגון כדי לטהר את החמצן כדי לשמור על רמות חמצון נמוכות ככל האפשר. לייזרים עדשות זמינים בטווחי הספק של 500W עד 4kW. יכול לשמש לעיבוד שבבי טיטניום, נירוסטה ואינקונל. למרות הקושי לשמור על חדרים אנאירוביים, LENS מספקת למשתמשים דיוק ושליטה גדולים יותר.

ייצור צורת אלקטרון חופשית (EBF3): פותחה במקור על ידי נאס"א, זוהי שיטה המשמשת בעיקר בתעשיית התעופה והחלל. שיטה זו מאפשרת לייצר גיאומטריות מורכבות מבלי לבזבז שום חומר ויוצרת צורות קלות משקל כדי לקדם חיסכון בדלק.

יתרונות הדפסת תלת מימד

ישנם יתרונות רבים להדפסת תלת מימד, במיוחד אם אתה יודע איך לייעל את עיצוב המוצר שלך כדי לנצל אותם. ההטבות כוללות:

- חלקי מתכת מודפסים בתלת מימד הם צפופים לחלוטין, משלבים גיאומטריות מורכבות ומאפיינים פנימיים מדויקים שלא ניתן ליצור עם עיבוד שבבי מסורתי בלבד.

- עיצובים יכולים להיעשות במהירות עם מינימום בזבוז חומר תוך מקסום חוזק.

- תעלות קירור קונפורמיות משפרות מאוד את הביצועים ואת העמידות בפני מתח תרמי, אידיאליות ליישומי תעופה וחלל ומכוניות.

- ניתן לבנות מספר חלקים זהים על פלטפורמה אחת בו-זמנית, מה שמגדיל מאוד את יעילות הייצור

תהליך הדפסת תלת מימד מתכת

ראשית יש לספק קובץ 3D CAD עבור העיצוב. על מנת להשיג את התוצאות הטובות ביותר, חיוני שמהנדסים יבדקו את קובץ השרטוט של ה-CAD שלכם מראש ויבצעו אופטימיזציה של העיצוב בכל מקום שנדרש. זה עשוי לכלול אופטימיזציה של כיוון הבנייה והוספת מבני תמיכה לאזורים שבהם כוח הכבידה עלול לגרום לעיוות של תכונות במהלך תהליך ההדפסה. תמיכות אלה יוסרו מאוחר יותר.

לאחר מכן יש להשתמש בתוכנה מיוחדת כדי לפרוס את הציור לשכבות חתך מרובות, כאשר כל שכבה מייצגת עובי של 20 – 60 מיקרומטר של הצורה הסופית. לבסוף, יש להעלות את הקובץ הפרוס למכונה כדי להדפיס. דוגמה לסוג המכונה הטובה ביותר לעבודה זו היא ה-Renishaw AM250, מדפסת תלת מימד מתכתית חדישה ליצירת אב טיפוס מהיר וייצור.

שירותי עיבוד שבבי

אנשים רבים מתלהבים מהאפשרויות החדשות של הדפסת תלת מימד, ולא בכדי. עם זאת, למרות היכולת לאפשר עיצובים מורכבים, יש עדיין כמה מגבלות מובנות. הדפסת תלת מימד אינה אידיאלית להכנת גימורי משטח עדינים, חורים מדויקים, חוטים או משטחי התאמת חלקים שטוחים.

הדפסת תלת מימד מתכת דורשת כמעט תמיד צורה כלשהי של עיבוד לאחר עיבוד כדי לספק תכונות שהדפסת תלת מימד לבדה לא יכולה. חומר עודף מוסר בדרך כלל על ידי כרסום וחריטה CNC, קידוח או שחיקה. ל-Be-Cu יש מגוון תהליכי גימור אחרים כדי להבטיח שתקבל את המראה הסופי שאתה רוצה.

אילו תכונות כדאי לחפש בספק שירותי הדפסת תלת מימד?

עומק ורוחב מבדילים בין שירות הדפסת תלת מימד מתכת הטוב ביותר מאחרים בתעשייה. באמצעות מכונות חדישות, כמו מדפסת Renishaw AM250, ספק השירות יכול לייצר בהצלחה חלקים בלתי אפשריים לייצור ישירות מנתוני ה-CAD שלך. על ספק השירות להציע גם הדפסת מתכת תלת מימדית במספר חומרים, כולל טיטניום, נירוסטה, פלדה מראג'ינג ואלומיניום. ודא שקיימים תקני איכות מחמירים. הם צריכים להתחיל במהלך סקירות של קבצי CAD שנשלחו, שם מנותחים עיצובים ומסופקים הצעות לשיפורים, במידת הצורך. אם משתמשים במדפסת Renishaw, כל אבקות המתכת צריכות להיות ממקורן של Renishaw ולהיות מנוסחות במיוחד עבור המדפסת.

Be-Cu כבר לא מציעה שירותי הדפסת תלת מימד ממתכת. עם זאת, אנו נותרים מחויבים באופן מלא לעזור ללקוחותינו להגיע ליעדי פיתוח המוצרים שלהם על ידי הצעת מגוון של שירותי אבות טיפוס מהירים ושירותי ייצור בנפח נמוך.

אם אתה מחפש טיפים להדפסת תלת מימד מתכת, בדוק את האתר המקוון שלנו: מדריכי Be-Cu.com או בלוגים קשורים בנושא הדפסת תלת מימד.

הדרכה טכנית להדפסת מתכת תלת מימדית

סובלנות להדפסת תלת מימד מתכת

הסובלנות הכללית להדפסת תלת מימד מתכת היא +/- 0.5 מ"מ. עם זאת, זה תלוי באופן משמעותי בגיאומטריה של החלק המודפס. עיין בקווים מנחים נוספים שיש לעקוב אחריהם בעת עיצוב עבור הדפסת תלת מימד מתכת.

חומרי הדפסה תלת מימדית מתכת

חומרי הדפסת מתכת תלת מימדיים נפוצים הם טיטניום, נירוסטה, פלדה מראג'ינג ואלומיניום. לכל חומר יתרונות ייחודיים הנוגעים לביצועים מכניים, משקל, עמידות בפני קורוזיה ועוד. יש גם עלויות כלכליות שיש לקחת בחשבון עבור הבקשה והתקציב שלך.

מפרטי הדפסת תלת מימד מתכת

| מידע בסיסי | פרטים |

|---|---|

| גודל חלק מקסימלי | 245 x 245 x 290 מ"מ (רוחב, אורך, גובה) |

| עובי קיר מינימלי | 0.5 מ"מ |

| פער / חיסול מינימלי | 0.5 מ"מ |

| קוטר מינימלי | 0.5 מ"מ |

| סובלנות | 0.5 מ"מ |

| חספוס פני השטח (כמו בנוי) | Ra 4~10 עבור Ti64 ו-SS316L, Ra 30~40 עבור AlSi10Mg, Ra 6~10 עבור Maraging Steel |

מפרטי הדפסת תלת מימד מתכת

| # | מותג | דֶגֶם | סוּג |

|---|---|---|---|

| 1 | רנישאו | AM250 | לייזר 200W |