ככל שדרישות החלק ממשיכות להיות מתקדמות יותר, ייתכן שיהיה צורך בחומר גלם מורכב יותר כדי לעמוד בקצב העיצובים המשתפרים. חלופות זולות יותר, תוך חיסכון בעלויות, יכולות להכניס פגמים ושגיאות בתהליכי ייצור. אלה יכולים להיפתר פעמים רבות על ידי בחירת סגסוגת נכונה ועיצוב. Be-Cu מתמחה בפלדות אל חלד ומתכות מיוחדות, ומסייעת ללקוחותיה כאשר הצרכים שלהם, כמו גם הצרכים של התעשייה המתפתחת במהירות, המשיכו להשתנות כבר כמעט מאה שנה.

ישנם שיקולים רבים שצריך לקחת בעת בחירת מתכת מיוחדת כמו סגסוגת על בסיס ניקל או נירוסטה לעיצוב הלקוח. מאפיינים מכניים ממשיכים להיות מוגדרים ומחמירים יותר עם כל מוצר חדש ומתאימים ליצירת חלק עקבי יותר שניתן להשתמש בו ביישומים קריטיים ללא שגיאות. יכולת צורה וחוזק הם גם משתנים שיש לקחת בחשבון בעת בחירת סגסוגת, מכיוון שגורמים רבים ושונים יכולים להשפיע על תכונות אלו. באמצעות שותפות ופיתוח עם מפעל או מקור מחדש, ניתן ליצור מפרט שממקסם את הסיכוי להצלחה חוזרת.

ככל שהצרכים של הלקוחות והצרכנים ממשיכים להתקדם ולהיות מאתגרים יותר, בחירת מוצר מהונדס יותר יכולה לעזור לחסוך בזמן ייצור והון. כאשר מסתכלים על יכולת הצורה, נירוסטה וסגסוגות ניקל הופכות לחומר הרצוי למילוי דרישות מתקדמות.

יכולת צורה

יכולת הצורה היחסית של מתכות מאופיינת ביחס R/T – יחס בין רדיוס העיקול לעובי הרצועה – או רדיוסי עיקול מינימליים. רדיוס כיפוף מינימלי של 3T פירושו שהרדיוס הקטן ביותר שאליו ניתן לכופף חומר מבלי להיסדק הוא פי שלושה מעוביו. אבל עם השימוש ברצועה מעובדת בהתאמה אישית, בציוד לעיבוד דיוק גבוה יותר והרכב מבוקר של המתכת, יש היום פחות הסתמכות על הנחיות אלו.

ניתן להתאים את יכולת הצורה בהתאם למגבלות החומר ומורכבות החלק. מאפיין חשוב אחד המשמש לשינוי יכולת הצורה הוא גודל הגרגירים. התאמת גודל הגרגיר של החומר יכולה לשפר מאוד את יכולת הצורה, שכן ניתן לתמרן את גודל הגרגיר באמצעות שלבי עיבוד כדי לשפר מאפיינים שמתאימות יותר לפעולות לאחר העיבוד. לדוגמה, יישומי ציור עמוק דורשים בדרך כלל גרגר גס יותר כדי לאפשר לחומר לזרום תוך שמירה על תכונות לאורך כל הציור.

הרבה מאוד תלוי גם בעומק ובמורכבות של החלק, ובמספר התחנות בהתקדמות. להרחקה, גרגר עדין יותר מתאים. החוזק הגדול יותר מבטיח אגרוף יעיל ונקי דרך החומר. עם זאת, גרגר עדין מדי יכול להפוך את החומר לעמיד כל כך בפני דפורמציה עד שהוא יכול להתפרק בתבנית.

ככל שהגסות של הדגן עולה, המיקרו-מבנה יכול להתחיל לחוסר אחידות. זה יכול לגרום לבעיות בכל הפעולות שלאחר העיבוד, אבל במיוחד פעולות ההחתמה. החותמת צריכה להתחיל לחפש "קליפת תפוז" בקצוות ובדפנות של החלקים, במיוחד אלה שנמשכים עמוק. אם לא מתרחשת קליפת תפוז וחספוס פני השטח אינו גורם עיקרי, ניתן לציין גודל גרגירים אפילו גס יותר, מה שמביא לחומר רך מאוד וקל ליצירה. עם זאת, על מנת להשיג מבנה זה, החומר עשוי לדרוש יותר עיבוד לקוחות ומדויק באמצעות החישול הסופי.

במקרה של סגסוגות ניקל, מומלץ מעט גרגירים עדינים יותר מאשר נירוסטה לקבלת התוצאות הטובות ביותר. למידע נוסף על דגנים, עיין במאמר שלנו על מלך פעולות הייצור.

התאמת גודל גרגר

לאחר שידוע היקף פעולת הגיבוש, ניתן לקבוע מפרט שיבטיח הצלחה עם המוצר. ראשית, המטלורג ייצור תהליך ספציפי על מנת למקד את התכונות המכניות וגודל הגרגירים שצוינו על ידי הלקוח.

כדי לאשר את התוצאות, דגימות מהחום ייבדקו במעבדת המטאלוגרפיה. גודל הגרגר יימדד, ותכונות מכניות ייבדקו וידווחו. מדידות אלו הן הכרחיות לא רק ל-Be-Cu, אלא גם ללקוח. לדעת מהן התכונות המכניות של החומר שבו נעשה שימוש הוא המפתח בהכנה והתכונה לעבודה שלפנינו.

פגיעה במפרט

אם יכולת הצורה הייתה המטרה היחידה בציון תהליך החישול, עמידה במפרט הלקוח היה קל יחסית. אבל יש עוד גורמים שיש לקחת בחשבון. במקרים רבים, ייתכן שיהיה צורך בגודל גרגר קטן מהאידיאלי להיווצרות כדי לספק את התכונות המכניות הנדרשות. כאשר זה המקרה, יש להגיע לפשרה מהותית במסגרת המפרט שנוצר.

ניתן לציין פלדת אל חלד במזג חישול או גלגול קר. אלה האחרונים מוגדרים כ-¼ קשיח, ½ קשיח, מלא קשיח, ומלא קשיח במיוחד בהתאם לדרישות החוזק. מה שחשוב לזכור, לעומת זאת, הוא שכוח ויכולת צורה קשורים ביחס הפוך. כולם רוצים את החומר החזק והחזק ביותר עבור העיצובים שלהם, אבל זה פשוט לא בר השגה. הגברת המזג מגבילה את כמות ההיווצרות שניתן לבצע, מכיוון שיש כמות מירבית של עיוות שכל חומר יכול להתמודד לפני השבירה. הגבול הזה יורד עם עלייה במזג ובתכונות המכניות. אפילו יצירת ¼ מזג קשה דורשת מאמץ משמעותי יותר מאשר חומר חישול רגיל.

מבחר סגסוגת

סוג 301 הוא מועמד טוב לחלקים מוטבעים מכיוון שטווח חוזק המתיחה והתנובה שלו הוא עצום ביותר בהשוואה לפלדות אל חלד אחרות. זה נכון ש-Type 301 יכול לקחת הרבה מאוד משיכה ומתיחה, אבל הנטייה שלו לעבוד מתקשה במהירות פירושה שבדרך כלל נדרש חישול כדי לרכך את החומר כדי למנוע פיצוח מתח או פיצול. מסיבה זו, סוג 301 אינו מועסק בדרך כלל בפעולות הכוללות ציור עמוק חמור.

סוג 305, לעומת זאת, מציג טווח צר הרבה יותר בין חוזק תפוקה וחוזק מתיחה, והפיזור מצטמצם במהלך דפורמציה פלסטית. אבל תכולת הניקל הגבוהה יחסית שלו מעניקה לו קצב התקשות עבודה איטי. חוזק התפוקה וחוזק המתיחה גדלים באיטיות רבה במהלך היצירה, כך שניתן לעבוד על סדרה של תבניות מבלי להתקשות או שבירה במיוחד. בדרך כלל מתאפשרת יצירה נרחבת לפני שיש צורך לעצור לצורך חישול.

אולם ההתארכות הגבוהה בתחילה של 305 נושרת במהירות, ולכן היא אינה מתאימה לפעולות הכרוכות במתיחה. אפילו עבור פעולות ציור עמוק, יש לאפשר למתכת לזרום בחופשיות דרך רפידות ההחזקה בתבנית כדי לשמור על מתיחה למינימום. אלא אם כן החלק ננעל בסגסוגת אחרת, סוג 305 הוא דרגת ההעדפה אם הבחירה נותרה בידי החותמת.

דרגות הכרום הישר של הנירוסטה המיוצרות לרוב על ידי יצירה קרה הן סוגים 410, 420 ו-430. בהשוואה לפלדת פחמן, החוזק והקשיות של סגסוגות מסדרת 400 גבוהים יותר בעוד שההתארכות בדרך כלל נמוכה יותר. המשמעות היא שיש להפעיל יותר כוח כדי להשיג דפורמציה פלסטית.

אם היישום דורש סגסוגת ניקל, זה עם תכולת הניקל הגבוהה ביותר יהיה הכי קל ליצור. בין הסגסוגות הקנייניות, Monel® 400 ו- Inconel® 625 ניתנות לצורה פחותה, אך מציעות תכונות מכניות מעולות. חותמות מציירות גם סגסוגות ניקל אחרות, במיוחד Hastelloy® C-276, Hastelloy® X וכן Haynes® 230. אף אחת מהסגסוגות הללו אינה מתגמשת במיוחד, אך ניתן לגלגל ולחשל אותן כדי לספק יכולת צורה מקובלת מאוד.

כלי עבודה

המנגנון שהופך את הנירוסטה וסגסוגות ניקל לעמידות בפני קורוזיה הוא היווצרות תחמוצת. תחמוצות על פני מתכת הן שוחקות ביותר. סגסוגות אלו יגרמו לבלאי מהיר יותר של כלי עבודה מאשר פלדת פחמן ישרה, והתפרקות עלולה להיות בעיה רצינית מאוד. תמיד נדרשים כלי עבודה של טונגסטן קרביד וחומרי סיכה בלחץ קיצוני, אם כי ניתן לבצע ריצות פיילוט קצרות עם פלדת כלי מוקשה. מכיוון מפלדת אל-חלד וסגסוגות ניקל אינן מקבלות הפחתות באותה קלות כמו פלדת פחמן, האבזור צריך גם לקחת זאת בחשבון. בחלקים מורכבים, ייתכן שתידרש תחנה נוספת אחת או שתיים בהתקדמות התבנית.

הפקה

מכיוון שהחוזק הגבוה יותר של סגסוגות אלו יוצר התנגדות רבה יותר בפני התבנית, ייתכן שיידרשו התאמות מסוימות בייצור. זה יכול לכלול מהירויות לחיצה איטיות יותר מהרגיל עבור פלדות פחמן, מכבש חזק יותר או שילוב כלשהו של גורמים אלה. מומלץ להתייעץ עם מטלורג או מומחה מוצר לפני בחירת הסגסוגת.

התייעצו, התייעצו, תקשרו

המידע הטוב ביותר שיצרן ההחתמה יכול לספק לספק של פסי נירוסטה או סגסוגת ניקל הוא ציור של החלק. מטלורגים הבקיאים בתהליכי היווצרות יכולים לדעת על פי חומרת הכיפופים והמורכבות של החלק על איזו סגסוגת ועל מזג להמליץ.

עבור צורות מורכבות מאוד, ייתכן שיצרן ההחתמה ירצה לחזור לקונה ולברר מדוע החלק מיוצר בנירוסטה או מסגסוגת ניקל. אם המשתמש מחפש חוזק גדול יותר, אין יותר מדי מרחב פעולה בהתאמת המתכת ליצירתיות רבה יותר. אבל אם עמידות משופרת בפני קורוזיה היא הסיבה העיקרית, שלעתים קרובות היא כאשר מצוינים הסגסוגות, ייתכן שהמשתמש מוכן לקבל חומר רך יותר.

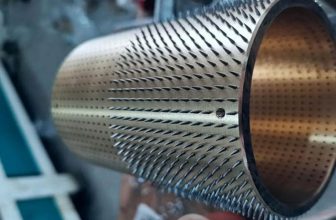

יישומי חלת הדבש, שהם דוגמה אחת לייצור באמצעות סגסוגות אלו, יכולים להוות אתגר הן עבור החותמת והן עבור ספק החומרים. חלת הדבש משמשת ביישומי מטוסים וחלל בהם יש לשלב חוזק וקשיחות גבוהים עם משקל מינימלי. הוא מורכב מרצועות מתכת דקות וצרות עם תבנית קרה של רכסים מקבילים בצורת U עם תכונות מפורטות שחוזרות על עצמן. הרצועות מרותכות זו לזו, שכבה על שכבה, בקודקוד הצמתים. למרות שיצירת הצמתים רדודה, יש לשמור על אחידות הפרטים לאורך הרצועה כדי שהחתיכות יתאימו ותישמר שלמות המבנית של הריתוכים. גם יכולת הצורה וגם עובי החומר חייבים להיות עקביים.

למרות שעיבוד נירוסטה וסגסוגות ניקל עשוי לדרוש מאמץ עיצובי נוסף, ישנם יתרונות משמעותיים מעבר למערכת הסגסוגת המובנית שניתן להשיג. אלה כוללים קצבי ייצור מהירים יותר, חיים ארוכים יותר של כלי העבודה, חלק איכותי יותר, והידיעה שהחנות שלך צוברת מומחיות 'ניתנת לבנק' בייצור חלקים בעלי עלות גבוהה יותר וביצועים גבוהים יותר.