משיכה עמוקה של נירוסטה וסגסוגות ניקל פירושה איזון בין גורמים מנוגדים רבים. התאמת ערכי קשיות כדי להתאים לדרישות התהליך מסייעת בתהליך קבלת ההחלטות.

הדפסה מגיעה למפעל ההטבעה לחלק מצויר עמוק עשוי בדרגה מוכרת של נירוסטה. אין בעיה. עד שתשימו לב שמפרט החוזק של היצירה המוגמרת הוא לא מעט מעל מה שמיוצר בדרך כלל בתהליך.

מפרט הקורא לחוזק מתיחה של 175,000 וחוזק תפוקה של 135,000 psi מתורגם לחומר קשיח של שלושה רבעים. זה הרבה יותר מדי קשה להיווצרות. בנירוסטה, הטווח המועדף עבור חומר נכנס הוא בין מצב החישול לחצי קשיח.

החומר האידיאלי

חותמים, מובן, רוצים חומרים רקיעים שנוצרים בקלות קרים. אבל המפרטים של סגסוגות בעלות ביצועים גבוהים בדרך כלל לא מחשיבים יכולת צורה – הם רוצים חלקים חזקים, קשים וקשוחים. האידיאל הוא חומר שמתכופף בקלות במהלך היצירה אך אינו מתכופף כלל ברגע שהוא חלק. זו הזמנה גבוהה. אבל עם קצת עזרה משני גורמים לא מוערכים – התקשות עבודה וטיפול בחום – נירוסטה יכולה להתקרב לאידיאל הזה.

יכולת צורה

היווצרות מתרחשת איפשהו בין חוזק התפוקה לחוזק המתיחה של החומר. אם לא חורגים מהתפוקה, היווצרות אינה מתרחשת, אך חריגה מחוזק המתיחה גורמת לשבר בחומר. בחומרים בעלי חוזק גבוה יותר, החלון בין תפוקה למתיחה קטן מאוד. זה כמעט בלתי אפשרי להשיג יכולת צורה רצויה וחוזק מתיחה נדרש באותו חומר מבלי לנקוט כמה צעדים נוספים.

בדרך כלל, פעולת לחיצה חוזרת כאשר חלק עובר דרך קובייה מתקדמת גורמת לעבודה קרה מספיק כדי להביא את החומר לרבע קשה או חצי קשה, לעתים קרובות מספיק. כאשר עבודה קרה כזו אינה מביאה לקשיות רצויה, לחותמים יש כמה אפשרויות. הם יכולים לחזק את כלי העבודה ולבחור במכבש גדול מספיק כדי ליצור חומר קשה וחזק יותר. אפשרות כזו, מלבד העלות הגבוהה שלה, עלולה לגרום לקריעה חלקית או לשבר וכן לבלאי של כלי העבודה והמכבש. תמיד מבוצעות בדיקות מתיחה על החומר שיכולות להוות אינדיקציה טובה לאופן שבו הוא יסתדר עם בדיקת משיכה עמוקה.

אפשרות טובה יותר עשויה להיות יצירת החלקים תחילה וטיפול בחום מאוחר יותר כדי להעלות את הקשיות והחוזק. עבור אפשרות זו, יש לבחור סגסוגת תוך התחשבות בשני ערכי קשיות: רקיע מספיק עבור יצירה קרה וקשה מספיק כדי לעמוד במפרטי החלק המוגמר. קשיות היא הפרוקסי לחוזק.

עם סגסוגות בעלות ביצועים גבוהים, קשיות היא לא השיקול היחיד. הקונה בדרך כלל רוצה עמידות בפני קורוזיה, תכונות טמפרטורה גבוהות ותכונות אחרות. העבודה היא למצוא סגסוגת במסגרת המפרט הזה שיכולה לטפס בסולם הקשיות לכל ערך שהקונה צריך. כדי למזער את העלות, זה צריך להיעשות במספרים המועטים ביותר של מעברים דרך מפעל הגלגול והתנור אצל ספק החומר, ומספר מינימלי של תחנות הטבעה בפעולת יצירת המתכת. כמובן, לפעמים זה יכול להיות תלוי גם בעובי.

רמות קשיות

רבע קשה, חצי קשה, קשיח מלא וקשה קפיצית (המכונה גם קשה במיוחד) מושגות על ידי גלגל הפחתות באחוזים ספציפיים על חומרים מחושלים. ערכי הקשיות המצוינים כאן הם מפרטים בפועל, לא רק כללי אצבע – הם מכוסים על ידי ייעוד ASTM המתייחס לרמות חוזק מתיחה ספציפיות.

רבע קשה הוא נומינלי 125,000 psi חוזק מתיחה מינימלי; חצי קשה זה 150,000 psi, שלושת-רבעי קשה זה 175,000 psi ו-full-hard הוא 185,000 psi. תמצא פער של 25,000 פסי בין כל נתון למעט במקרה של שלושת רבעי ו-full-hard, שבו הנתונים מתכנסים כי עקומת ההתקשות משתטחת.

קיימות מינימליות של תפוקה גם עבור ערכי קשיות אלה. ב-Be-Cu נירוסטה, אנו משתמשים ב-75,000, 110,000, 135,000 ו-140,000 psi, בהתאמה. משיכת חלקי דגימה על בודק מתיחה היא השיטה המועדפת למדידת תכונות אלו. אבל בודקי קשיות Rockwell נפוצים הרבה יותר במפעלי הטבעה מאשר ציוד לבדיקת מתיחה, כך שמפרט, מספרי Rockwell C שימושיים, במיוחד עבור אל חלד 301 ו-302, אך אינם מדויקים במיוחד עבור סגסוגות עם שיעורי התקשות עבודה נמוכים יותר.

סדרת 300 נירוסטה

ניתן להקשיח את סדרת 300 של פלדות אל-חלד אוסטניטיות רק על ידי עבודה קרה – טיפול בחום אינו אופציה. מכיוון שעבודה קרה מתרחשת בטווח הפלסטי שבין חוזק תפוקה לחוזק מתיחה, עיון בטבלת המאפיינים עשוי להצביע על כך שסוג 301 יהיה מועמד טוב לחלקים מוטבעים מכיוון שהטווח שלו רחב יחסית. תא נהג זה מטפל במשיכה ומתיחה רבה אך יש לו נטייה להתקשות במהירות. מסיבה זו, 301 אינו מומלץ לתהליך הציור העמוק.

סוג 305 מציג טווח צר הרבה יותר בין חוזק תפוקה וחוזק מתיחה, אך הוא הדרגה המועדפת ליישומי משיכה עמוקה. כ-90 אחוז מהחלקים הנמשכים עמוק אל חלד מיוצרים מכיתה זו. בגלל תכולת הניקל הגבוהה יחסית, התקשות העבודה גוברת לאט מאוד במהלך תהליך היצירה. ניתן לצייר אותו על פני סדרה של איפור מבלי להפוך לקשה במיוחד או שביר וציור נרחב בדרך כלל אפשרי לפני שנדרש חישול. אולם ההתארכות הראשונית הטובה של 305 נושרת במהירות, ולכן היא אינה מתאימה לפעולות הגורמות למתיחות חמורות.

סוג 302 הוא הבחירה בטווח הביניים. המאפיינים המכניים והתנהגות היצירה שלו נופלים איפשהו בין זה של 301 ל-305, כך שהוא מציע יתרונות וחסרונות של שניהם.

סדרת 400 נירוסטה

פלדות אל-חלד מרטנסיטיות אלו ורסטיליות יותר מכיוון שניתן לחזק אותן באמצעות עבודה קרה וטיפול בחום. אפילו במצב חישול רך, סגסוגות מסדרת 400 חזקות יותר מפלדות פחמן, ההתארכות בדרך כלל נמוכה יותר והמתכות קשות יותר. יש להפעיל יותר כוח זה כדי להשיג דפורמציה פלסטית.

כאשר חלקים אינם מתקשים מספיק במהלך ההטבעה, לחותמת יש אפשרות נוספת – טיפול בחום. לאחר טיפול בחום, חלקים מוסרים מהתנור בטמפרטורות גבוהות יחסית, מ-1750 עד 1850 מעלות צלזיוס, ומכבים אותם כדי להשיג קשיות ספציפית.

נירוסטה 410 בדרך כלל מתקשה בין Rockwell C35 ל-45, בעוד שדרגה 420 מתקשה ב-C50s הנמוך עד האמצעי, ו-Grade 440A מתקשה ב-C50s הגבוהה וה-C60s הנמוכה.

דרגות אלו נחשבות להתקשות עמוקה, ולכן כיבוי באוויר הסביבה משיג בדרך כלל את התוצאות הרצויות. מרווה מים ושמן הן אפשרויות במקרים מיוחדים. עבור 420 ו-440A, שחרר מתחים מהחלקים כדי למנוע מבנה שביר מדי. זה עשוי להשתנות מעט עם גיליונות מתכת, אבל הטייק אווי הכולל זהה.

סגסוגות להקשחת משקעים

אם ציונים מרטנסיטים אינם מתקשים מספיק, יש לשקול פלדת אל-חלד המתקשות משקעים. פלדות כאלה מכילות תוספות קטנות של נחושת, אלומיניום, זרחן או טיטניום. חלקים נוצרים בקור במצב חישול רך יחסית ולאחר מכן מטופלים בהתקשות-גיל, שבהם היסודות הנוספים משקעים כתרכובות בין-מתכתיות קשות המגבירות באופן משמעותי את הקשיות והחוזק.

פלדות אל חלד מתקשות משקעים כגון 17-4PH, 17-7PH, A286 ו-AM350 דומות וניתן להשתמש בהן לסירוגין, בהתאם לזמינות במדד ובמזג הרצוי. בשל עלייה משמעותית בין רמות הקשיות המחושלות והסופיות, טיפולים לאחר חום בסגסוגות אלו מעורבים יותר.

סגסוגות 17-7PH ו-A286 ניתנות לטיפול בחום בתנאים הנעים ממצב חישול או טיפול בתמיסה ועד לסדרה של מזג אוויר מופחת קור, שבעזרת טיפול חום מתאים, יכולים לייצר תכונות גבוהות באופן מפתיע. עם מספר רב של טיפולי חום ומזגים שיש לקחת בחשבון, סקור דרישות ספציפיות ומחזורי טיפול בחום עם מטלורג מנוסה כדי להשיג תוצאות מיטביות עבור יכולת צורה וחוזק.

הן 17-4PH והן AM350 מסופקות לעתים רחוקות במצב עבודה קרה בשל חוזקותיהם הגבוהות במצב חישול והעובדה שטיפולי החום הבאים יספקו רמות חוזק גבוהות במיוחד. למרות מטלורגיה מורכבת יותר, סגסוגות PH אינן בהכרח יקרות יותר מסגסוגות רבות שאינן מתקשות גיל. למעשה, הביצועים עשויים להיות גבוהים יותר באופן משמעותי בסגסוגות PH ללא קנס בעלויות.

ניקל וסגסוגות ניקל

עבור קבוצה זו של סגסוגות, אלה עם תכולת ניקל גבוהה יותר יהיה הכי קל ליצור. אלה כוללים ניקל טהור, ובין הסגסוגות הקנייניות, Monel 400 ו-Inconel 718 ו-800. כל שאר הסגסוגות המבוססות על ניקל נוצרות בדרך כלל בצורה קרה, כולל Inconel 625, Hastelloy C-276, Hastelloy X ו-Hynes 230. למרות שאף אחת מהן אינן מתכות מאוד. , ניתן לגלגל ולחשל אותם כדי לספק יכולת צורה מקובלת. אלה שניתן ליצור בצורה קרה ביעילות לקשיות סופית כוללים את Inconel 625, Inconel 718, Incoloy 800 ו-Monel 400. אחרים ניתנים להתקשחות בגיל, בעיקר Inconel 718, Waspaloy 5, Inconel X750 ו-Monel K-500.

Inconel 718 ניתן לעבודה קרה לקשיות רצויה או להקשיח גיל לרמות גבוהות עוד יותר. באמצעות נהלי עבודה קרה סטנדרטיים, ניתן לטפל בחום 718 בחום לרמות הגבוהות מ-180,000 psi, בעוד שניתן להעלות חומר בעיבוד קר לרמות מינימום של 250,000 psi לאחר טיפול בחום. התייעצו עם מטלורג מנוסה לקבלת פרמטרי צורה וחוזק מיטביים.

גורמים אחרים

החומר שנבחר והתהליכים המשמשים להכנת סגסוגות אלה להטבעה חייבים לקחת בחשבון כמה גורמים נוספים.

גודל גרגר

מבחני אגרוף אינם מדדי קשיות טובים בחומרים רכים יחסית, כך שגודל הגרגירים של החומר משמש לעתים קרובות כדי לציין יכולת צורה. ביצירת, רצוי שיהיה גודל גרגר עקבי. ניתן לשלוט בגודל התבואה על ידי טחנת רול מחדש בטווח קרוב מאוד על ידי ניטור הטמפרטורה של תנור החישול והמהירות שבה הרצועה עוברת בקו.

אם הגרגרים גסים מדי או חסרי אחידות, דפנות של רכיבים שנמשכו עמוק עלולים להתחספס ו"להתקלף". אם הגרגרים עדינים מדי, החומר עשוי להיות קשה מדי להיווצרות. סולמות גודל גרגירים ASTM מייחסים ערך של 00 לחומרים הגסים ביותר ולחומרים הרכים ביותר ו-13 לגדלים העדינים ביותר מגודל גס של 6 לגודל עדין של 12.

באופן כללי, ציור עמוק מבוצע בצורה הטובה ביותר בטווח גודל גרגר של 6 עד 10 והריקה בטווח של 9 עד 12. עם זאת, דרישות הצורה והחוזק עשויות להכתיב טווח ספציפי יותר, בתנאי שניתן יהיה להסכים על המאפיינים על ידי יצרן החומר. הרבה מאוד תלוי בעומק ובמורכבות של החלק, ובמספר התחנות בהתקדמות.

כיווניות

זה מתייחס לנטייה של הרצועה להפגין תכונות שונות בכיוון שגולגלו בה בהשוואה לכיוון הנגדי. גלגול מתבצע בכיוון אחד בלבד, כך שככל שמתרחשים יותר מעברי גלגול, כך מתרחשת יותר כיווניות.

זוהי פונקציה של חוזק התפוקה של החומר. ככל שעוצמת התנובה גבוהה יותר, כך גדלה נטיית הקפיצה. בהתאם לרמת החזרה המקובלת, על מעצב הכלים לעבוד לקראת טווח חוזק תפוקה המונע או מפצה על נטייה זו בעת תכנון קוביות. מעצב יכול להעריך כמה החלק יקפוץ אחורה ואז לתכנן לכופף אותו באותה כמות. כמה, בדיוק, קשה לקבוע, כי נטיית הקפיצה חזרה משתנה מחומר לחומר וממזג למזג.

עזרה מטלורגית

אם המעצבים אינם בטוחים באיזו סגסוגת לציין עבור חלק בעל חוזק גבוה, עליהם להתייעץ עם מטלורג. ברגע שהמומחים הללו יודעים כיצד לבצע משיכה עמוקה או עד כמה צפוי עיקול חמור, הם יכולים להשתמש בנתוני מתיחה וחוזק תפוקה של החומר כדי להעריך כמה הוא יכול להיווצר מבלי לגרום לשבר. לפעמים יש צורך לעצב יתר על המידה את החלק מבחינת בחירת סגסוגת רק כדי להשיג את מאפייני הצורה הדרושים מבלי להסתכן בפגמים או באתרי כשל פוטנציאליים.

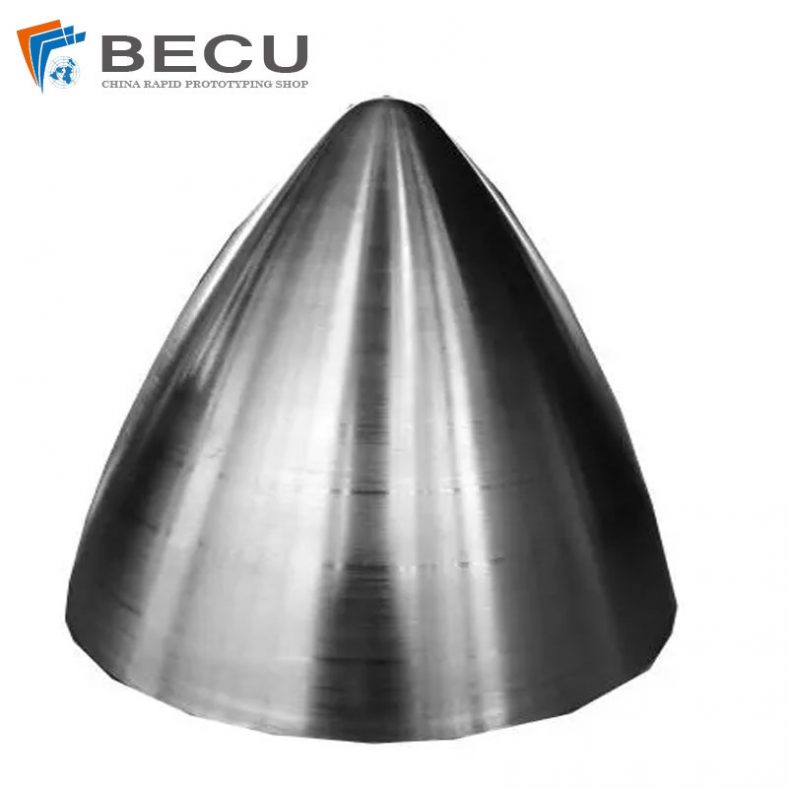

לכושר צורה לקוי יש תוצאות שליליות רבות. חלקים בעייתיים ודגימות התקדמות מת נמצאים בהערכה מתמדת במחלקה שלנו ב-Be-Cu כדי לקבוע היכן יכולה להיות בעיה. אנו מסתכלים על שלושה מקורות עיקריים – הסגסוגת, הכלי ופעולת העיצוב.

בין אם החיסרון מתרחש בסגסוגת ובין אם לא, זה המקום שבו בדרך כלל מתבצעות התאמות מכיוון שזהו הגורם המהיר, הקל והכי פחות יקר לשליטה. למרבה המזל, תרופות אלו בדרך כלל מצליחות. כשהם לא, על המתכת לבחון היבטים אחרים של פעולתו.