לפני שנצלול לתוך משיכות מתכת וכיצד היא עשויה להשפיע על פעולת ייצור, בואו נחזור אחורה ונסתכל על ההיסטוריה של יצירת מתכת. ההיסטוריה של פעולות ייצור ויצירת מתכת של משיכות של חומר ברזל החלה בפטיש של הנפח, אבל הרבה ממה שהם למדו לתמרן מתכת, הטעויות והחידושים שלהם הביאו אותנו למקום שבו אנחנו נמצאים היום. לפני מאות שנים, נפחים פגעו במתכת ויצרו חרבות וכלי נשק אחרים. למרות שהתהליך היה שונה בתכלית, המטרה של יצירת מתכת הייתה זהה. קח את חומר הגלם הזה וצור ממנו צורה חדשה שתימכר ללקוח לשימושו. כפי שכולנו יודעים, זה יכול להיות עבור מגוון רחב של שווקים, יישומים ונפחים.

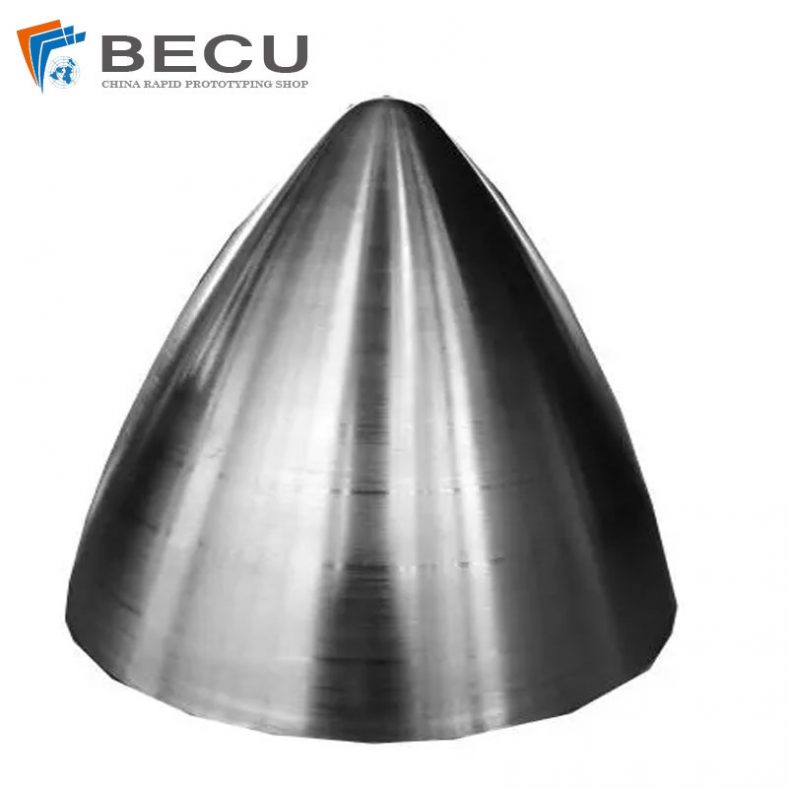

באמצעות חדשנות, יצירת מתכת התפתחה לתהליכים המורכבים יותר שיש לנו היום. ייצור מתכת מודרני של נירוסטה מתחיל במתכת שנמסה ולאחר מכן מגולגלת חמה לעוביים שונים. מכאן, מתכת עשויה להישלח ל-re-roller מדויק, כגון Be-Cu.com. המתכת הזו "מגולגלת בקור" נוספת עד לעוביים של פחות מ-0.001 אינץ' עם סובלנות הדוקה להפליא.

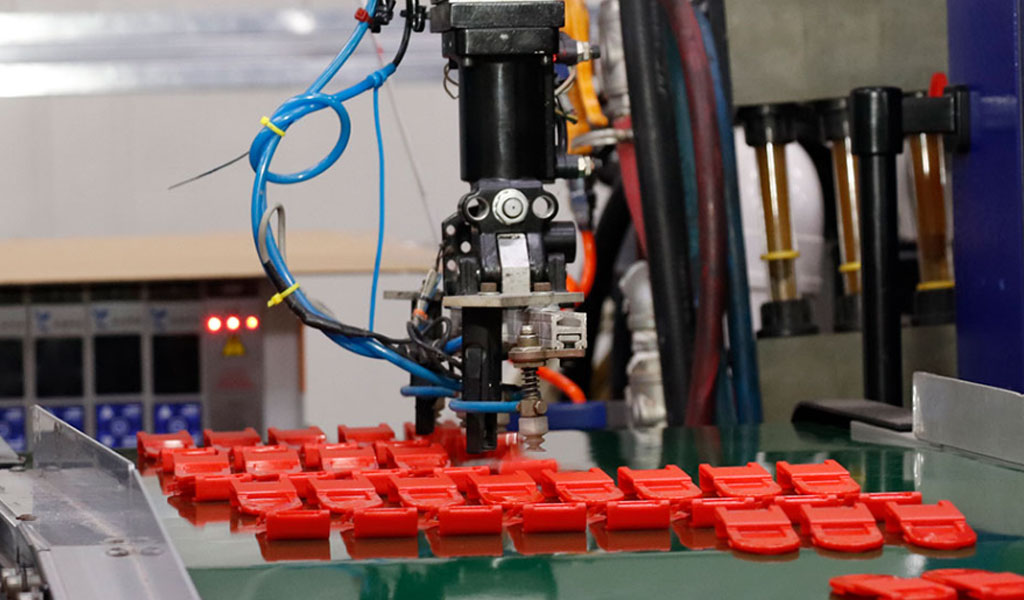

יצרנים כיום, במיוחד חותמים ואלה המבצעים פעולות ציור עמוק על חומר, כמו נפחים, מנצלים את גמישות המתכת. אותו מאפיין שאפשר היווצרות מתכת לפני מאות שנים. גמישות היא מדד ליכולתה של מתכת לעמוד במתח מתיחה. מתח מתיחה הוא לחץ המושך חפץ לשני כיוונים שונים, אשר נוטה להאריך את החומר עד לנקודת השבירה. דוגמה טובה לכך תהיה משחק קיצוני של משיכת חבל שבו שני הצדדים מתאימים באופן שווה, וחוזק המתיחה של החבל יהיה הנקודה שבה הוא מפסיק להתארך ולמעשה מתחיל להישבר או להיקרע.

היופי של המתכת, בניגוד לחבל, הוא שמתכת שומרת על הצורה שהיא מקבלת כשהיא מעוותת פלסטית. ניתן למתוח מתכות בעלות משיכות גבוהה יותר לצורות ארוכות ודקות יותר מבלי להישבר. חומר, כידוע, לא יכול להיווצר או להרוס, ולכן ככל שהמתכת נעשית דקה יותר היא חייבת להיות ארוכה יותר. הגמישות באה לידי ביטוי עם כמות הפחתת העובי שניתן לעשות מבלי לשבור את החומר. הפחתה זו צריכה להיעשות תוך שמירה על המשיכות המתאימה לפעולות ההטבעה, הכיפוף או השרטוט המגיעות בשכבת הייצור הבאה. עם נירוסטה, העובי יקטן עד לנקודה מסוימת ולאחר מכן יחושל כדי לאפס את התכונות המכניות ולאפשר לחומר להקטין עוד יותר בעובי (והגדלת אורך). ככל שהחומר מתעוות ומשנה צורה, הוא גם מתחזק (ברוב המקרים). זה ידוע בתור התקשות עבודה וקצב ההתקשות של חומר הוא הגורם הנוסף שמשפיע מתי צריך להפסיק הפחתת העובי.

לחומרים ומתכות שונים יש לכולם גמישות ושיעורי התקשות שונים. אם מסתכלים אפילו בתוך דרגות הנירוסטה, ההבדלים הם עצומים. למי שלא מכיר את הנירוסטה, ישנן שלוש קבוצות עיקריות: נירוסטה אוסטינית, פלדת אל-חלד פריטית ופלדת אל-חלד מרטנסיטית. PH Grades ו-Duplex Steel קיימים גם הם, אך עדיין לא נעמיק בעשבים השוטים. ישנן דרגות רבות בכל קטגוריית נירוסטה ולדרגות שונות יש מאפיינים שונים, כגון עמידות מוגברת בפני קורוזיה או גמישות רבה יותר. הבה נשווה את ההשפעה של שתי דרגות עם משיכות שונה, החל מפלדת אל חלד 301 ופלדת אל חלד 305.

ההבנה של אפקטים של אלמנט סגסוגת מניעה את הפיתוח של סגסוגות. כאשר אנו לוקחים דוגמאות כמו פלדות אל חלד מסוג 301 וסוג 305, אנו יכולים להעריך את ההשלכות המעשיות של משיכות. 305 יציג התארכות מעט יותר גדולה לעומת 301 במצב חישול. יתר על כן, 305 יקבל פחות עלייה כוללת במזג בהינתן אותו דפורמציה לעומת 301. פירוש הדבר שאם נעוות את 305 ו-301 באותה כמות, ל-305 יהיה חוזק תפוקה נמוך יותר אך התארכות גבוהה יותר. זה יתחיל ויגמר עם יותר משיכות בהינתן אותו דפורמציה. עכשיו אם אתה חושב שזה רלוונטי ליישום שלך, בואו נסתכל מקרוב על איך זה ישפיע על היווצרות של חלק.

גמישות לאחר התקשות העבודה היא שיקול חשוב.

ליתר דיוק, משיכות בתצורה הסופית משפיעה על אופן הפעולה של החלק הסופי. בואו נמציא כמה מספרים לתרחיש 301 לעומת 305. אם נכופף מידות מקבילות עם 301 ו-305, בסופו של דבר נקבל תכונות מכניות שונות. התחלנו עם משיכות שונה ועבודה קשה בקצבים שונים, כך שבסופו של דבר נקבל תוצאות שונות. בממד חלק, נניח שיש לנו חוזק תפוקה של 150,000 psi ב-305 שלנו ו-180,000 psi ב-301 שלנו. אם הממד הזה קיבל עומס מופעל שווה ערך ל-170,000 psi, עברנו את חוזק התפוקה ב-305 אבל לא מה-301. זה אומר שה-305 תיאורטית יניב ולכן יתעוות. יש לנו בעיה ענקית אם היינו צריכים את החלק שלנו כדי לא להתעוות.

ב-Be-Cu, השתמשו במשיכות של מתכת

גם אנו מנצלים את המשיכות של מתכת בעת ביצוע פעולות הגלגול שלנו למתכות שאנו עובדים איתן, אך המשיכות מאפשרת לחומר להתעוות בדרכים רבות מעבר לפעולות הגלגול. כאשר החומר מגיע ליצרני החלקים כגון חותמות או מישהו שמחפש לבצע פעולת משיכה עמוקה, המשיכות משחקת תפקיד חשוב לא פחות. כאשר מדובר בפעולת הטבעה, לרוב זהו שלב קודם לכיפוף חומר לצורה סופית עבור החלק הרלוונטי. כאשר הצורה הסופית היא קבועה, הגמישות והדפורמציה של החומר רלוונטיות מאוד מכיוון שהעיקול צריך להתרחש מבלי לשבור את החומר ואנו רוצים גם שהחלק החדש שנוצר ישמור על צורתו. על מנת שזה יהיה אפקטיבי באותה מידה, התכנון והתהליך לכך צריכים להתחיל בבחירת הסגסוגת ובמידת המשיכות בתוך הסגסוגת. מכאן יש לתכנן ולנתב את הגלגול והקשחת העבודה של הסגסוגת באופן שיביא את חוזק המתיחה, חוזק הניבול והקשיות לטווח רצוי אשר אופטימלי לפעולות ההטבעה והכיפוף הנעשות על ידי היצרן. 15+ המטלורגים של Be-Cu בצוות חיוניים בתכנון המסלולים הללו ובבחירת הסגסוגת האידיאלית.

החומר מגולגל בצורה מסוימת כדי לשמור על המשיכות לפעולת הגרירה העמוקה. תנועה של אטומים בתוך חומר היא גורם גדול ביחסים בין משיכות להתקשות העבודה. יש לצייר חומר שעובר משיכה עמוקה באופן שיאפשר תנועה מאסיבית של אטומים. הפעלת כוח רב מדי תגרום לכישלון אך לא מספיק תגרום גם לחלק בלתי שמיש. בדומה לתהליך ההחתמה שתואר לעיל, זה חייב להתחיל בבחירת סגסוגת נכונה עבור החומר שלך והתהליך שבו החומר הזה מיוצר (מגולגל במקרה של Be-Cu). יש לקחת בחשבון את כל השיקולים הללו בשלב מוקדם של הפיתוח על מנת להימנע מבעיות מאוחרות יותר כמו חלקים שבורים או מכונות מקולקלות שגרמו להשבתה של המכונה וצורך לחזור ללוח השרטוטים. רישום עמוק דורש משיכות לכל הכיוונים ולכן על Be-Cu לתכנן בהתאם עם ניתובים מעובדים ייעודיים שיניבו את התוצאה הטובה ביותר עבור היצרנים שמקבלים את החומר.