מוצרי מתכת שטוחים מוגדרים בדרך כלל לסט של תכונות מכניות. חוזק מתיחה אולטימטיבי, 0.2% היסט חוזק תפוקה, אחוז התארכות וקשיות הם ייצוגים יישומו של האופן שבו אבני הבניין של חומר נתון מתנהגות בתגובה לעומס המופעל. מתיחה, תפוקה והתארכות הם מדדים יעילים לניהול מגבלות חומרי גלם; כמה הוא יתכופף לפני שהוא נשבר. זה רלוונטי במיוחד עבור חותמות. עם זאת, ישנם יתרונות עצומים להצצה בשכבה אחת עמוק יותר לתוך מבנה הדגן השולט בהתנהגותו המכנית.

מהם גרגרי מתכת?

מתכת מורכבת ממערך של גבישים מיקרוסקופיים הנקראים גרגירים, בכיוון אקראי לאורך החומר. אבני הבניין המרכיבות גרגר בודד הם האטומים של היסודות המרכיבים את הסגסוגת, כגון פחמן, ברזל, ניקל, כרום וכו', המעורבבים לתמיסה מוצקה. גרגירי סגסוגת מתרחשים באמצעות סידור חוזר של אטומים, הנקרא מבנה גבישי, המושפע מההרכב הכימי של הסגסוגת.

קטע הומוגני של מתכת המורכב ממבנה גביש אחד שחוזר על עצמו היוצר גרגר אחד או יותר יכול להיקרא פאזה. התכונות המכניות של סגסוגת הן פונקציה של מבני גביש הקיימים בתוך הסגסוגת וגודל הגרגירים והסידור של כל שלב.

איך נוצרים גרגרים בסגסוגת?

הגרגירים של סגסוגת נוצרים במהלך התמצקותה ממצב נוזלי למצב מוצק. אלא אם כן ננקטת זהירות רבה כדי להקל על המשקעים והצמיחה של גרגר בודד כאשר מתכת מתמצקת מצורתה הנוזלית, גרגרים מוצקים של השלב המועדף מבחינה תרמודינמית יזרזו בעצם בכל מקום שבו הלחץ, הטמפרטורה וההרכב הכימי של החומר יאפשרו להם.

הסיבה לכך היא שגרגרים בודדים יתגלו בכל מקום שהם יכולים ויגדלו עד שהם יתקלו בדגן אחר. בשל מבני הגביש בכיוון שונה שלהם, נוצר "גבול גרגר" בצומת הסריג הלא תואם. בסופו של דבר, המתכת כולה תהיה מורכבת מהגרגרים האלה בעלי אוריינטציה אקראית לכאורה.

בכל פעם שנוצר גרגר מתכת, יש סיכוי לקיומם של פגמים בקו אחד או יותר או חלקים חסרים של מבנה גביש, המכונה נקע. פגמים אלה, התזוזות במבנה גבישי, והתנועה שלאחר מכן לאורך גרגר ולרוחב גבולות גרגר הם הבסיס לגמישות המתכת. כאשר כל האטומים נמצאים במקום בו הם אמורים להיות במבנה גבישי, אין מקום לתנועה מעבר לקשרים האטומיים הנמתחים ורעידות בכל המבנה. כאשר אתה מסיר אטום, אתה יוצר הזדמנות עבור אטום אחר להחליק לתוך המקום הזה, ולמעשה להזיז את הנקע. כאשר כוח פועל על הסגסוגת בתפזורת, התנועה המצטברת של הנקעים במבנה מיקרו מאפשרת דפורמציה פלסטית ללא שבר.

כיצד גרגירים מביאים בחשבון תכונות מכניות?

כאשר כוח, כמו הגלילים במתגלגל, פועל על הסגסוגת, מתבצעת עבודה בה, כלומר מתווספת אנרגיה למערכת. אם מתווספת מספיק אנרגיה לעיוות פלסטי, סריג הגביש מתאמץ ונוצרות נקעים חדשים. זה עשוי להיראות כאילו זה אמור להגביר את המשיכות מכיוון שיש יותר חללים פנויים ויותר פוטנציאל לתנועת נקע. עם זאת, כאשר נקע נקלע לנקע אחר, הם יכולים להצמיד אחד את השני למקומו. ככל שמספר הנקעים וריכוזם גדלים, יותר ויותר נקעים נצמדים יחד, ומפחיתים את המשיכות. בסופו של דבר, יהיו כל כך הרבה נקעים שלא יוכלו להיווצר יותר עקב עבודה קרה שכן הנקעים המוצמדים הקיימים כבר לא יכולים לזוז; הקשרים האטומיים בסריג נמתחים ומתמתחים עד שהם נשברים, וגורמים לשבר. זו הסיבה שהסגסוגות עובדות קשה ומגבילות את כמות העיוות הפלסטי שסגסוגת בתפזורת יכולה לסבול לפני שבירה.

גם לדגנים יש חלק משמעותי בחישול. חישול חומר קשיח דיו מאפס למעשה את המבנה המיקרו כדי לשחזר את המשיכות. במהלך חישול, גרגירים מתמירים ב-3 שלבים:

- התאוששות: גרגירים מעוותים מקבעים את מבנה הגביש שלהם על ידי הסרה או סידור מחדש של פגמים

- התגבשות מחדש: גרגירים חדשים ללא פגמים יוצרים גרעין וצורכים את הגרגירים המקוריים

- צמיחה: דגנים חדשים ללא פגמים גדלים ומכלים זה את זה.

- חיוני להבין שיש רמה מינימלית של דפורמציה הדרושה להפעלת התגבשות מחדש. אם לחומר אין מספיק אנרגיית דפורמציה מאוחסנת לפני החימום, לא תתרחש התגבשות מחדש, והגרגרים ימשיכו לגדול מעבר לגודלם המקורי.

מאפיינים מכניים יכולים להיות מכוונים על ידי יצרני מתכת השולטים בצמיחת התבואה. גבולות התבואה הם בעצם קיר של נקעים וגם מעכבים את תנועת הנקע. אם גידול הדגן מוגבל, יהיה מספר גבוה יותר של גרגרים קטנים יותר, שיכולים להיחשב "עדינים" יותר מבחינת מבנה הדגן. יותר גבולות גרגרים פירושם פחות תנועת נקע וחוזק גבוה יותר. אם מאפשרים לגרגרים יותר צמיחה, מבנה הדגן הופך ל"גס יותר", עם גרגרים גדולים יותר, פחות גבולות וחוזק נמוך יותר.

לרוב מתייחסים לגודל הגרגר כמספר חסר יחידה, לרוב בין 5 ל-15 בערך. זהו סולם יחסי הקשור לקוטר הגרגיר הממוצע; ככל שהמספר גבוה יותר, כך גודל הגרגירים עדין יותר. המתודולוגיה למדידה ודירוג גודל גרגירים מתוארת ב-ASTM E112 וכוללת ספירה של מספר הגרגרים באזור נתון. זה מושג לעתים קרובות על ידי חיתוך חתך רוחב של חומר הגלם, שחיקה והברקה, וחריטה עם חומצה כדי לחשוף את הגרגרים. ספירת גרגרי המתכת מתבצעת במיקרוסקופ בהגדלה המאפשרת דגימה נאותה של גרגירים וניתנת לאוטומטיות. הקצאת מספר גודל גרגר ASTM מעידה על רמה סבירה של הומוגניות בצורת גרגר ובקוטר. זה עשוי אפילו להיות יתרון להגביל את השונות בגודל הגרגר, ל-2 או 3 נקודות, על מנת להבטיח תכונות עקביות בכל חלקי התפזורת.

במקרה של התקשות עבודה, לחוזק וגמישות יש קשר הפוך. זה לא ברור כל כך עם גודל גרגר. הקשר בין גודל גרגר ASTM וחוזק הוא לרוב חיובי וחזק. באופן כללי, לאחוז התארכות וגודל גרגיר ASTM יש קשר הפוך, אך צמיחת גרגרים מוגזמת עלולה לגרום לחומר "רך ומת" שאינו יכול עוד להתקשות ביעילות.

כיצד מבוקר גודל גרגירים?

גודל הגרגירים של חומר חישול ישתנה עם הזמן בטמפרטורה ובקצב הקירור. הטמפרטורה שבה מתרחשת התגבשות מחדש נקבעת על ידי ההרכב הכימי ולעתים קרובות נופלת בין 30 – 50% מנקודת ההיתוך. בזמן הטמפרטורה, תהליכי ההתאוששות וההתגבשות יתחרו זה בזה עד שהגרגרים המתגבשים יאכלו את כל הגרגרים המעוותים. לאחר השלמת ההתגבשות מחדש, צמיחת התבואה משתלטת. אם החומר אינו מוחזק בטמפרטורה מספיק זמן, המבנה המתקבל עשוי להיות שילוב של גרגרים ישנים וחדשים. אם רוצים תכונות אחידות בכל המתכת, יש לכוון את תהליך החישול להשגת מבנה גרגר אחיד ושווה ציר. אחיד פירושו שכל הגרגרים הם בערך באותו גודל, ושווי-צירים פירושו שכולם באותה צורה בערך.

כדי להשיג מבנה מיקרו אחיד ושווה, כל חלקת עבודה צריכה לראות את אותה כמות חום במשך אותה פרק זמן ולהתקרר באותו קצב. שלב קריטי זה דורש מידה רבה של דיוק, ובמקום שבו שותפים לדייקנות מחדש מצטיינים. עם חישול אצווה, זה לא תמיד קל או אפשרי, ולכן חיוני להמתין לפחות עד שכל חומר העבודה יהיה בטמפרטורה לפני ספירת זמן ההשריה. זמן השרייה ארוך יותר ו/או טמפרטורה גבוהה יותר יביאו למבנה גרגר גס יותר / חומר רך יותר ולהיפך.

כיצד משפיע מבנה הדגן על היווצרות?

אם גודל גרגיר וחוזק קשורים, והחוזק כבר ידוע, למה לטרוח לספור גרגרים, נכון?

לכל המבחנים ההרסניים יש שונות. בדיקת מתיחה, במיוחד בעוביים נמוכים יותר, תלויה במידה רבה בהכנת הדגימה. שברים מוקדמים עלולים לגרום לתוצאות חוזק מתיחה שאינן מייצגות את תכונות החומר בפועל. אם המאפיינים אינם אחידים בכל חומר העבודה, נטילת קופון מתיחה מקצה אחד עשויה שלא לספר את כל הסיפור. גם הכנה ובדיקה של דגימות יכולות להיות גוזלות זמן. כמה בדיקות בכמה כיוונים ניתן לבצע עבור מוצר נתון? הערכת מבנה התבואה היא ביטוח נוסף מפני הפתעות.

מעבר לחוזק, ניתן להבין טוב יותר איזוטרופיה/אניזוטרופיה באמצעות מבנה הדגן. אניזוטרופיה מתייחסת לכיוון של תכונות מכניות. מבנה גרגר אחיד ושווה ציר צריך להיות איזוטרופי, כלומר יש לו אותן תכונות בכל כיוון. איזוטרופיה חיונית בתהליכי ציור עמוק שבהם הריכוזיות היא קריטית. כאשר ריק נמשך לתוך קובייה, חומר אנזוטרופי לא יזרום בצורה אחידה, וכתוצאה מכך פגם הנקרא עגיל, כאשר החלק העליון של הכוס מפתח פרופיל גלי. בדיקת מבנה התבואה יכולה לגלות היכן נמצאות אי האחידות בחומר העבודה ולסייע באבחון שורש הסיבה.

חישול נכון חיוני להשגת איזוטרפיה, אך חשוב גם להבין את רמת הדפורמציה לפני החישול. כאשר החומר מעוות מבחינה פלסטית, הגרגרים יתחילו להתעוות. במקרה של גלגול קר, שבו עובי מומר לאורך, הגרגרים יתארכו בכיוון הגלגול. ככל שיחס הגובה-רוחב של הגרגרים ישתנה, כך ישתנו האיזוטרופיות והתכונות המכניות בתפזורת. במקרה של חומר עבודה מעוות חמור, חלק מהחומרים הכיוונים עשויים להישמר גם לאחר חישול, וכתוצאה מכך אניזוטרופיה. עבור חומרים שנמשכו עמוק, לפעמים יש צורך להגביל את כמות העיוות לפני החישול הסופי על מנת למנוע עזיבה.

עגיל הוא גם לא הפגם היחיד בציור העמוק הקשור לתבואה. קליפת תפוז עלולה להתרחש בעת ציור חומר גלם עם גרגרים גסים מדי. כל גרגר מתעוות באופן עצמאי וכפונקציה של הכיוון הקריסטלוגרפי שלו. הבדלים בדפורמציה בין גרגירים שכנים מביאים למראה מרקם שמישהו חשב שנראה כמו קליפת תפוז. המרקם הוא מבנה הגרגירים המתגלה על פני קיר הכוס. כמו פיקסלים במסך טלוויזיה, ההבדלים של כל גרגר בודד יהיו פחות ברורים עם מבנה גרגר עדין יותר, ולמעשה מגדילים את הרזולוציה. כאשר מדובר בהימנעות מקליפת תפוז, ציון תכונות מכניות בלבד עשוי שלא להספיק כדי להבטיח גודל גרגר עדין מספיק.

כדי להסביר את אפקט קליפת התפוז, כאשר השינוי בממדים של חומר עבודה קטן מפי עשרה מקוטר הגרגירים, המאפיינים של גרגרים בודדים יניעו את התנהגות היווצרות. כפי שמעידה אפקט קליפת התפוז החזותי על דופן כוס מצוירת, במקום שהעיוות יהיה ממוצע על פני גרגרים רבים, הוא ישקף את הגודל והכיוון הספציפיים של כל גרגר. עבור גודל גרגר ASTM של 8, קוטר הגרגיר הממוצע הוא 885 µin, כלומר כל הפחתה בעובי של 0.00885" או פחות עשויה להיות מושפעת מ"אפקט יצירת מיקרו" זה. זו גם אחת הסיבות לכך שהמתיחה תוצאות חוזק התפוקה של דגימות מתיחה דקות יותר יורדות עם ירידה בעובי והגדלת גודל הגרגרים.

בעוד שגרגרים גסים יכולים לגרום לבעיות ברישום עמוק, הם מומלצים לפעמים להטבעה. טבעה היא תהליך דפורמציה שבו ריק נדחס כדי להקנות את הטופוגרפיה הרצויה של פני השטח, כמו הפרופיל של ג'ורג' וושינגטון על רבע. בניגוד לציור, טבעה אינה כרוכה בדרך כלל בזרימת חומר בתפזורת ודורשת כוח רב, שעלול לעוות רק פלסטית את פני השטח של הריק. מסיבה זו, מזעור עומס הזרימה על פני השטח על ידי שימוש במבנה גרגר גס יותר יכול לעזור להפחית את הכוח הדרוש למילוי נכון של התבנית. זה ישים במיוחד בטבעת קוביות פתוחות, שבהן מתירים לנקעים על גרגרי פני השטח לזרום בחופשיות במקום להצטבר בגבולות הגרגרים.

החשיבות של תקשורת מהנדס למהנדס בין יוצרי מתכת לספקי חומרים

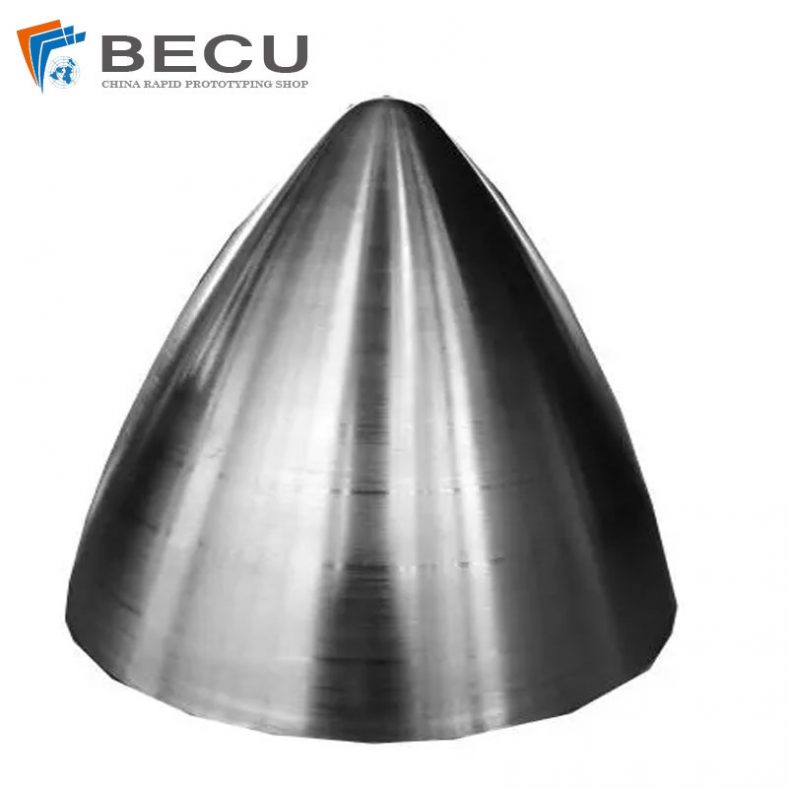

יצרני שרטוט עמוק וחותמות מתכת מדויקות המייצרות חלקי מתכת יזכו היטב לשיתוף פעולה עם מתכות ב-reroller מדויק עם יכולות טכניות ברמה גבוהה. שותפים לגלגול חוזר עם יכולות אלה יכולים לעזור ליצרנים של חלקים מוטבעים לייעל את החומר שלהם עד לרמת התבואה.

ליצרן רצועות או נייר כסף עם יכולות טכניות יש את הידע והמומחיות בחומרים הנדרשים כדי למדוד ולשלוט במגוון רחב של משתנים עדינים שיכולים להשפיע לטובה על ייצור החלקים המוטבעים ועל האיכות האולטימטיבית.

קריטי להצלחת הייצור של חלקים מדויקים הוא שיתוף פעולה דו-כיווני, מהנדס למהנדס, במיוחד כאשר מיושם על פיתוח מוצר חדש. כאשר מומחי המטלורגיה וההנדסה משני הצדדים של מערכת היחסים בין ספק ליצרן משתלבים בצוות אחד, יכולות להיות לכך השפעות טרנספורמטיביות על חלקים מוגמרים. צוות המהנדסים והמטלורגים של Be-Cu מנוסים מאוד בייצור מתכת עבור חותמות לכמה מהסובלנות ומאפייני החומר ההדוקים ביותר בתעשייה. בעבודה משותפת, במיוחד בכל הנוגע לתבואה, נוכל לעזור לעסק שלך להתגבר על כמה מאתגרי המתכת הקשים ביותר שלך.

המגמות שנדונו לעיל הן הכללות שעשויות שלא לחול על אף חלק ספציפי שנוצר מפח שטוח או מתכת רצועה. עם זאת, הם מדגישים את היתרונות של מדידה וסטנדרטיזציה של גודל גרגירי חומר הגלם תוך תכנון חלק חדש כדי למנוע מלכודות נפוצות ולייעל פרמטרים של יצירת צורה. פנה למהנדס היום כדי לדון בדרישות ובמפרטים שאתה עובד איתם בפרויקט הבא שלך.